ความท้าทายที่เพิ่มขึ้นทุกวันสำหรับผู้ผลิตคือ จะทำอย่างไรให้จัดหาบริการได้ตามอุปสงค์ที่เปลี่ยนแปลงไปท่ามกลางความต้องการอันหลากหลายของลูกค้าอย่างรวดเร็วและการแข่งขันในตลาดโลกที่เข้มข้นมากยิ่งขึ้นได้อย่างดีที่สุด ในปีที่ผ่านๆ มา มีผู้ผลิตจำนวนมากขึ้นหันมาใช้การผลิตสินค้าปริมาณมากเฉพาะกลุ่มที่สามารถมอบผลผลิตได้เท่ากับการผลิตสินค้ารูปแบบเดียวในปริมาณมาก หรือแม้กระทั่งการผลิตหลากหลายผลิตภัณฑ์แต่ในปริมาณที่น้อยลงกว่าเดิม บริษัทญี่ปุ่นบางบริษัทจึงได้เริ่มนำจุดแข็งของตัวเองมาใช้ ผสมผสานกับเทคโนโลยีขั้นสูงเช่นการเชื่อมต่อทุกสิ่งด้วยอินเทอร์เน็ต (IoT) ข้อมูลปริมาณมากและปัญญาประดิษฐ์ (AI) เข้ากับเทคนิคการผลิตที่อาศัยทักษะความรู้ ตัวอย่างที่ดีของวิธีการปฏิบัตินั้นคือบริษัท Okuma Corporation ผู้นำด้านการผลิตอุปกรณ์ประเภทเครื่องจักร การผลิตหลากหลายผลิตภัณฑ์แต่ในปริมาณที่น้อยและการประกอบชิ้นส่วนจำนวนมากเพื่อให้ตรงกับความต้องการที่หลากหลายของลูกค้าเป็นบทบาทสำคัญในการผลิตอุปกรณ์ประเภทเครื่องจักร นี่คือวิธีที่ Okuma รับมือกับความท้าทายของการเปลี่ยนแปลงได้อย่างประสบความสำเร็จ

มุมมองภายในโรงงานใหม่ที่ Okuma เปิดตัวเพื่อเป็นฝ่ายการผลิตที่ดีที่สุดในโลก

บริษัท Okuma Corporation เป็นบริษัทผู้ผลิตอุปกรณ์ประเภทเครื่องจักรได้อย่างครอบคลุม ซึ่งก่อตั้งขึ้นเมื่อประมาณ 120 ปีที่แล้ว ตั้งอยู่ในจังหวัดไอจิ ประเทศญี่ปุ่น บริษัทผู้นำระดับโลกนี้ยังคงสร้างแรงกระตุ้นต่อไปผ่านอุปกรณ์เครื่องจักรหลากหลายชนิด ซึ่งมีทั้งเครื่องกลึงอัตโนมัติที่ทำงานด้วยระบบโปรแกรมคอมพิวเตอร์ (CNC) และเครื่องจักรอเนกประสงค์, เครื่องแมชชีนนิ่งเซ็นเตอร์และเครื่องเจียร

ปี 2013 Okuma เริ่มเปิดใช้โรงงาน Dream Site1 (DS1) เพื่อตระหนักถึงแนวคิด “การผลิตในประเทศญี่ปุ่นเพื่อเผยแพร่ไปทั่วโลก” ในเวลานั้น ค่าเงินเยนที่ลอยตัวทำให้อุตสาหกรรมการผลิตในประเทศญี่ปุ่นได้รับผลกระทบอย่างมาก ส่งผลให้ผู้ผลิตหลายรายต้องปรับเปลี่ยนการทำงานเพื่อความอยู่รอด แต่บริษัท Okuma รู้ดีว่าการแข่งขันของตัวเองแฝงอยู่ในความสามารถการผลิตที่เหนือกว่า ซึ่งบริษัทได้เก็บเกี่ยวมาตลอดช่วงอายุการทำงานในญี่ปุ่น และต่อสู้กับแนวโน้มทางอุตสาหกรรมโดยการลงทุนอย่างหนักในโครงสร้างพื้นฐานการผลิตในประเทศ

นาย Atsushi Ieki กรรมการบริหารอาวุโสแห่ง Okuma กล่าวถึงความหลังว่า “เรารู้ว่าอุตสาหกรรมการผลิตของญี่ปุ่นจะกลับสู่สนามได้อีกโดยการกำจัดสิ่งที่ไร้ประโยชน์ออกไป” การตัดสินใจอย่างกล้าหาญนำมาซึ่งผลสำเร็จที่ยอดเยี่ยม เห็นได้ชัดเจนมากมายผ่านเครื่องจักรอเนกประสงค์ต่างๆ, เครื่องกลึงขนาดกลางไปจนถึงขนาดใหญ่ และเครื่องกลึงแนวตั้งจาก DS1 ที่ทำให้เครื่องมือในการผลิตใช้งานได้อย่างอัตโนมัติ และทำให้เห็นสภาพการทำงานได้ชัดเจนขึ้น ซึ่งช่วยพัฒนาความสามารถในการผลิตของโรงงานและอัตราการใช้กำลังการผลิตของภาคอุตสาหกรรมได้รวดเร็วยิ่งขึ้น

ในปี 2017 บริษัทได้สร้างโรงงาน DS2 อันทันสมัย และพัฒนาดียิ่งกว่า DS1 ในแง่ของอุปกรณ์ประเภทเครื่องจักรที่ผลิตสินค้าปริมาณมากเฉพาะกลุ่ม โรงงาน DS2 ได้รับการออกแบบเพื่อให้สามารถผลิตชิ้นส่วนประมาณ 4,000 ชิ้นในการผลิตแบบหลายผลิตภัณฑ์ในปริมาณที่น้อย มากกว่าโรงงาน DS1 ที่ผลิตได้ประมาณ 1,000 ชิ้น และสร้างเครื่องกลึงและเครื่องเจียรขนาดเล็กจนถึงขนาดกลางได้หลากหลาย โรงงาน DS2 เป็นเหมือนเครื่องแสดงสัญลักษณ์ของภารกิจแห่ง Okuma ที่จะสร้างรูปแบบการผลิตที่มีประสิทธิภาพสูงที่สามารถดำเนินการได้ทันในช่วงระยะเวลาสั้นๆ ของการผลิต ตามการเปลี่ยนแปลงของใบสั่ง ตารางเวลา และข้อมูลจำเพาะ ให้สามารถผลิตเฉพาะสิ่งที่ต้องการ ตามคำสั่ง และภายในปริมาณที่กำหนดได้

Okuma พิจารณาปัจจัยหลักสามประการในการตั้งคำถามของตัวเองเพื่อสร้างโรงงานอันทันสมัยที่สามารถทำการผลิตสินค้าเฉพาะกลุ่มปริมาณมากได้ สิ่งแรกคือการพัฒนาการเพิ่มผลผลิตผ่านการปฏิบัติการอัตโนมัติโดยไม่ต้องใช้คนควบคุม, เชาวน์ปัญญา และกระบวนการแบบผสมผสาน สองคือการเร่งกระบวนการทำงานของโรงงานให้รวดเร็วยิ่งขึ้น* สามคือการแสดงให้เห็นถึงการผลิตโดยการหาค่าที่เหมาะสม

ที่โรงงาน DS2 Okuma จะมีกระบวนการแบบอัตโนมัติโดยใช้หุ่นยนต์ที่ทันสมัย และระบบการผลิตที่ยืดหยุ่นได้ (FMS) โดยมุ่งเน้นที่จุดแข็งในเรื่องระบบอันชาญฉลาดและเครื่องจักรอัจฉริยะที่ผสมผสานกระบวนการต่างๆ ไว้ด้วยกัน โดยการใช้ประโยชน์จากหุ่นยนต์ Okuma จึงสามารถรับมือกับความท้าทายของการผลิตที่ใช้กันโดยทั่วไปได้ โดยสามารถพัฒนาการเพิ่มผลผลิตในชิ้นส่วนหนักด้วยการผลิตแบบหลากหลายผลิตภัณฑ์ในปริมาณที่น้อยได้

บริษัทได้เผชิญกับความท้าทายครั้งยิ่งใหญ่แบบใหม่ในการเร่งกระบวนการทำงานของโรงงานให้เร็วยิ่งขึ้น และแสดงให้เห็นถึงการผลิตโดยการหาค่าที่เหมาะสม และมองหาความร่วมมือจากภายนอกเพื่อให้มั่นใจได้ถึงความสำเร็จในขอบเขตใหม่ทั้งหมดนี้

นาย Ieki กล่าวไว้ว่า "เราได้มองหาการทำงานร่วมกับผู้จำหน่ายที่หลากหลาย โครงร่างการหาค่าที่เหมาะสมสำหรับโรงงานทั้งหมดนั้นมีกว้างขวางมากมายนัก อย่างไรก็ตาม บางบริษัทสามารถจัดการกับขั้นตอนทั้งหมดที่เราเล็งเห็นได้ แต่ฮิตาชิรับรู้ถึงทั้งภายในและภายนอกของกระบวนการผลิต และมีเทคโนโลยีเพื่อควบคุมสายการผลิตและโรงงานทั้งหมด เราตระหนักได้ว่า เราสามารถเร่งกระบวนการทำงานของโรงงานให้เร็วขึ้นได้และแสดงให้เห็นถึงกระบวนการผลิตสำหรับการหาค่าที่เหมาะสมโดยการรวมเอาทักษะความรู้ของฮิตาชิกับความสามารถของเราเข้าไว้ด้วยกัน”

การเริ่มดำเนินการที่ Omika Works ของฮิตาชิได้ส่งผลต่อการตัดสินใจของ Okuma สิ่งอำนวยความสะดวกเหล่านั้นพัฒนาและสร้างระบบการควบคุมสำหรับระบบรางรถไฟ, พลังงาน, การดูแลน้ำ และโครงสร้างพื้นฐานทางสังคมอื่นๆ และมีส่วนช่วยในการผลิตแบบหลากหลายผลิตภัณฑ์ในปริมาณที่น้อย เช่น Okuma เป็นต้น

เพื่อรับรองการผลิตให้มีประสิทธิภาพสำหรับกลุ่มผลิตภัณฑ์ที่หลากหลาย Omika Works จึงสร้างสิ่งแวดล้อมของระบบการเชื่อมต่อทุกสิ่งด้วยอินเทอร์เน็ตภายในบริเวณที่ใช้ป้าย IC เทคโนโลยี RFID จากการเก็บรวบรวมตามเวลาจริงและการใช้งานของคน ข้อมูลของวัสดุและเครื่องจักรช่วยให้โรงงานสามารถลดเวลาการผลิตสำหรับผลิตภัณฑ์หลักได้ การจัดการด้านการผลิตที่มีประสิทธิภาพสูงจะรวมเอาเทคโนโลยีการปฏิบัติการ (ควบคุมและปฏิบัติการ) และเทคโนโลยีสารสนเทศ (การวิเคราะห์ข้อมูลและการนำไปใช้) เข้าไว้ด้วยกัน นาย Ieki กล่าวว่าวิธีนี้ของฮิตาชิเป็นประโยชน์อย่างมากสำหรับ Okuma

ดังนั้น Okuma และฮิตาชิจึงเริ่มดำเนินการตามหนทางสู่การสร้างความร่วมมือ สำหรับโครงการของทั้งสองบริษัท ตัวแทนหลักจากทั้ง Okuma และฮิตาชิได้เข้าร่วมหารือเกี่ยวกับขอบข่ายการผลิตแบบใหม่นี้หลายต่อหลายครั้ง ทั้งสองทบทวนทุกสิ่งจากการยืนยันวัตถุประสงค์ในระดับการบริหารอีกครั้ง เพื่อพัฒนาการเพิ่มผลผลิตอย่างรวดเร็วได้ในระดับการทำงานของเครื่องจักรในโรงงาน ลดระยะเวลาของกระบวนการผลิต และแสดงให้เห็นกระบวนการผลิตได้อย่างชัดเจนยิ่งขึ้น

โดยการนำทักษะความรู้ของฮิตาชิที่ Omika Works และองค์ความรู้จากโรงงาน DS1 ของ Okuma มารวมกัน ทั้งสองบริษัทจึงได้สร้างระบบการควบคุมกระบวนการทำงานที่สามารถเร่งกระบวนการทำงานของโรงงานให้เร็วขึ้น และระบบการตรวจสอบสถานะการทำงานและความคืบหน้าเพื่อสนับสนุนการปฏิวัติการแสดงผลของกระบวนการผลิต

Omika Works ของฮิตาชิที่มีอิทธิพลต่อโรงงานใหม่ของ Okuma ได้สร้างสิ่งแวดล้อมที่เอื้อต่อระบบการเชื่อมต่อทุกสิ่งด้วยอินเทอร์เน็ตภายในบริเวณที่ใช้ป้าย IC เทคโนโลยี RFID เพื่อลดระยะเวลาการผลิตสำหรับผลิตภัณฑ์หลัก

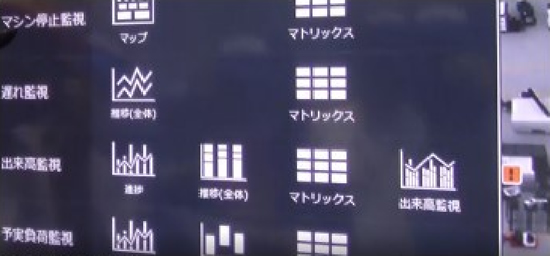

จะมีการตรวจสอบรายการเครื่องมือในการผลิต

เมื่อเจาะลึกลงไปจะมีข้อมูลโดยละเอียดไว้ให้ตรวจสอบ

ถึงแม้จะยังใหม่อยู่ แต่โรงงาน DS2 ก็ได้รับการพิสูจน์แล้วว่ามีประสิทธิภาพ ตัวอย่างเช่น การเร่งกระบวนการทำงานของโรงงานให้เร็วขึ้นโดยการออกคำแนะนำของงานเป็นชั่วโมงละครั้ง แทนการออกสัปดาห์ละครั้งภายใต้การจัดการแบบปกติ

โดยการใช้ป้าย RFID ที่ Omika Works ของฮิตาชิ Okuma จึงสามารถประมวลผลแบบรวมศูนย์สำหรับการจัดการติดตามชิ้นส่วนในโรงงานได้ ถึงแม้จะเคยสามารถติดตามชิ้นส่วนไปได้ถึงระดับกระบวนการแล้วก็ตาม แต่ตอนนี้ Okuma สามารถรับรู้ได้ว่าในแต่ละชั่วโมงนั้น ชิ้นส่วนทั้งหมดรวมถึงชิ้นส่วนที่เคลื่อนไหวอยู่ในกระบวนการไปอยู่ที่ตรงไหนแล้ว

Okuma สามารถผสมสานการแสดงให้เห็นถึงกระบวนการผลิตโดยอาศัยการเชื่อมต่อทุกสิ่งด้วยอินเทอร์เน็ตเพื่อรวบรวมและเชื่อมโยงข้อมูลของกระบวนการผลิตและสถานะการทำงานของโรงงานโดยใช้ระบบการเชื่อมต่อทุกสิ่งผ่านอินเทอร์เน็ต ฮิตาชิได้พัฒนาระบบเพื่อจัดการการวิเคราะห์ขั้นสูงของข้อมูลที่เก็บรวบรวม ระบบทำให้ Okuma สามารถตรวจจับจุดที่ติดขัดในกระบวนการผลิตได้ (รวมถึงความล่าช้าในขั้นตอนก่อนหน้าและข้อขัดข้องในโรงงาน) และปรับใช้การประเมินผลโดยหาค่าที่เหมาะสม

ฮิตาชิวางแผนที่จะใช้ปัญญาประดิษฐ์ในการปรับระบบนี้ให้ดีขึ้นเพื่อสร้างตารางเวลาการผลิตที่มีความเที่ยงตรงแม่นยำสูงโดยอัตโนมัติตามการเปลี่ยนแปลงของสถานการณ์ในชั้นวางจำหน่าย

สำหรับระบบการควบคุมกระบวนการเหล่านี้ มีการนำมาใช้กับโซลูชั่นการหาค่าที่เหมาะสมเพื่อวางแผนการผลิต โดยใช้แพลตฟอร์มที่ใช้ระบบการเชื่อมต่อด้วยอินเทอร์เน็ต “Lumada”

นาย Ieki กล่าวว่า "ก่อนหน้านี้ ชิ้นส่วนบางชิ้นใช้เวลาในกระบวนการผลิตมากเกินกำหนด แต่หลังจากที่เรานำโซลูชั่นสำหรับการหาค่าที่เหมาะสมเพื่อวางแผนการผลิตมาใช้ เราจึงตามทันการเปลี่ยนแปลงที่เกิดขึ้นอย่างกะทันหันในแผนงานและปฏิบัติการได้ตามเวลาการผลิตมาตรฐาน หากเราสามารถลดระยะเวลาในกระบวนการผลิตได้ จะทำให้เราทำการผลิตในญี่ปุ่นได้อย่างมีประสิทธิภาพมากกว่าที่ใดๆ ในโลก การเร่งกระบวนการการทำงานของโรงงานให้เร็วขึ้นและพัฒนาการแสดงให้เห็นถึงกระบวนการการผลิตทีละขั้นตอนจะช่วยปรับปรุงปริมาณงานในโรงงานทั้งหมดได้โดยการสร้างตัวเร่งวงจร PDCA ดังนั้น โครงสร้างนี้จึงสำคัญสำหรับเราในการเพิ่มขีดความสามารถในการแข่งขันสำหรับค่าใช้จ่ายในระดับโลกได้”

Okuma กำลังทำให้การใช้ระบบอัตโนมัติโดยสมบูรณ์นั้นเป็นจริงโดยการใช้หุ่นยนต์อุตสาหกรรม

Okuma วางแผนที่จะใช้ทักษะความรู้จากโรงงาน DS2 ที่โรงงานอื่นๆ เพื่อเพิ่มความสามารถในการผลิตของทั้งบริษัท โดยที่ยังสามารถตอบสนองความต้องการอันหลากหลายของลูกค้าได้ในตลาดโลก จากการติดตาม ยังสามารถสร้างบริการใหม่ๆ ที่ช่วยทำให้การผลิตสำหรับลูกค้าอัจฉริยะมากขึ้น

นาย Ieki กล่าวไว้ว่า "Okuma มีเป้าหมายในการเป็นบริษัทที่ให้บริการด้านการผลิตที่ดีที่สุดในโลก ในวันนี้ คุณค่าของธุรกิจใดๆ ก็ตามได้เปลี่ยนจากผลิตภัณฑ์เป็นความรู้ที่ธุรกิจนั้นๆ ได้สรรสร้าง ดังนั้น ความรู้จากการผลิตจึงเป็นทักษะความรู้ที่รวมรวบไว้ที่แหล่งผลิต ความสามารถในการกระจายคุณค่านั้นไปให้แก่ลูกค้าจึงควรกลายเป็นสิ่งสำคัญในการสร้างความร่วมมือระหว่าง Okuma และฮิตาชิ”

Okuma ประสบความสำเร็จอย่างมากในการนำระบบการเชื่อมต่อทุกสิ่งด้วยอินเทอร์เน็ตไปใช้ในการผลิตอุปกรณ์ประเภทเครื่องจักรสำหรับการผลิตสินค้าเฉพาะกลุ่มในปริมาณมาก ดังนั้น บริษัทจึงได้พิสูจน์ให้เห็นถึงศักยภาพอันไร้ขีดจำกัดของโรงงานรุ่นต่อไป การเก็บรวบรวมและวิเคราะห์ข้อมูลในปริมาณมากภายในและภายนอกโรงงาน และนำไปใช้สำหรับการจัดหา, การผลิต, การขาย, การบำรุงรักษา และขั้นตอนของการจัดจำหน่าย จะทำให้สามารถปรับใช้การคาดการณ์ถึงอุปสงค์เพื่อตอบสนองความต้องการของลูกค้าและปรับใช้ให้เหมาะสมกับการผลิตเพื่อให้มีประสิทธิภาพทั่วโลกได้ รูปแบบนี้สำหรับโรงงานรุ่นต่อไปจะช่วยเพิ่มความสามารถในการผลิตได้ทั่วโลก และช่วยให้อนาคตอุตสาหกรรมการผลิตของญี่ปุ่นสดใส

Okuma วางแผนที่จะใช้ทักษะความรู้ของตนจากโรงงานใหม่กับโรงงานอื่นๆ เพื่อให้กลายเป็นบริษัทที่ให้บริการด้านการผลิตที่ดีที่สุดในโลก

วันเปิดตัว: ตุลาคม 2017

โซลูชั่นโดย: Hitachi, Ltd. หน่วยธุรกิจด้านอุตสาหกรรมและการจัดจำหน่าย