日本の製造業において大きな強みとなっている、製造現場での匠の技。製品のコンパクト化、高性能化によって、高い付加価値を実現する上でも、匠の技の存在は不可欠だ。しかし最近では、生産労働人口の減少や熟練技術者の高齢化、グローバル化に伴う海外生産拠点の増加によって、将来を担う技術者が不足することが懸念されている。「技能伝承」が多くの企業にとって重要なテーマとなっているが、この解消は容易ではない。人材育成とノウハウの蓄積には非常に多くの手間と時間が必要となるからだ。さらに現在は、ニーズの変化や技術革新のサイクルも短くなっており、迅速かつ効率的に人材を育てることが求められている。

この課題を解決するため、ITをいかした新たなアプローチを始めているのがダイキン工業株式会社(以下、ダイキン工業)である。同社は日立と協創することで、技能訓練支援システムを構築。各種センサーや日立独自のIoTプラットフォーム「Lumada(ルマーダ)」等を活用することで技能を可視化し、より効率的に技能を習得しやすい環境を整えている。

製造現場での技能は、製品の品質を左右することもあるため、いかに匠の技を伝承するかが大きなテーマとなっている

ダイキン工場・滋賀製作所では、熟練技術者による人材育成が行われている

1951年に日本初のパッケージエアコンを開発し、現在では世界150カ国以上で事業を展開しているダイキン工業。その高い品質を支えているのが、工場で働く人たちの技能である。これを確実に継承するため、同社は2001年に技能伝承委員会と「マイスター制度」を開始。技能マップの作成や技能継承者の確保などを積極的に行ってきた。

しかし海外の生産拠点が急増したことで、人材育成のスピードアップが重要な課題になっていった。その中でも特に重要なのが「ろう付け」に関する人材育成だ。ろう付けはエアコン製造の全工程のうち約3割を占めており、エアコンメーカーにとって極めて重要な、戦略的技能の1つとなるからだ。

「現在は会社全体で、ろう付け作業に携わる作業者が全世界に約2000名いますが、わずか数名のマイスターと呼ばれる熟練技術者がろう付け作業者の教育に取り組んでいます。ただ、ノウハウは人について回るため、なかなか技能伝承が進まないのが実情でした」と語るのは、同社のテクノロジー・イノベーション・センター副センター長 常務専任役員 稲塚 徹氏だ。しかし、ろう付け技能の伝承は、決して簡単なことではない。

「以前はこのノウハウを伝えるために文書を作成していましたが、ろう付け技能は言語化がたいへん難しく、結局は熟練技術者が世界の拠点を回り、1対1で教えるしかありませんでした」と稲塚氏は話す。

ろう付けとは、接合する部材である銅管(母材)よりも融点の低い合金(ろう材)をトーチ(ガス炎)で加熱して溶かし、これを接着剤として利用することで、母材自体を溶融させずに接合する技能。片手でろう材を持ち、これを母材に当てながら、もう一方でトーチによる加熱を行っていくのである。ここで重要なのが、接合部分の温度を適切に保つことと、ろうの侵入量を均等にしていくこと。そのためには、母材に対するトーチの距離や角度、ろう剤の供給角度等を瞬時に判断しながら、右手と左手を同時に動かしていかなければならない。熟練技術者にはこのノウハウが身体に染み付いているが、いわゆる「勘」に依存する部分であり、言葉にして伝えるのは非常に難しい。

しかも最近では「コンパクト化」と「高性能化」が進んでおり、エアコン内の配管形状の複雑化も進んでいる。そのため、ろう付けの精度をさらに高めていく必要がある。「このような状況に対応するためにも、ろう付けのノウハウを標準化し、短期間で習得できる仕組みが求められていたのです」(稲塚氏)。

この課題を解決するためにダイキン工業が決断したのが、日立との協創である。日立は長年培ってきたOT(制御・運用技術)とITを融合した独自のIoTプラットフォーム「Lumada(ルマーダ)」を展開しており、画像解析とセンサー技術を組み合わせた3M(Man・Machine・Material)データを元にした生産工程効率化の取り組みも、すでに進めていた。ダイキン工業では、こうした点を評価し、両社のノウハウを活用した協創を決定したのだ。機械は進化を続けているが、やはり機械でカバーしきれない繊細な人の技術が必要な領域は残り続ける。だからこそ、それらを持続的に受け継いでいくことがモノづくりのために必要だと判断した。

マイスターの動きややり方を「見える化」し、訓練生が自分の比較することで、短時間で技能が習得できるるようになる

日立は、まず客観的な立場で技術を知るために、ろう付け作業を自ら体感した上で、デジタル化に向けた課題の明確化や、動きや距離、温度の変化を測るセンサー類の検討を進めていった。この間、ダイキン工業の関係者と密接なコミュニケーションを実施し、10回以上も膝を詰めて議論を行った。こうしてマイスターの視点、教わる研修生の視点といったアナログの視点とデジタルの視点を掛け合わせることで、ろう付けのプロセス解析を行っていったのだ。

ここで得られた知識をもとに、ろう付け技能を構成する要素を18項目に分解・整理。マイスターや訓練生、海外の作業者を対象に、約50人のデータ収集が進められていった。こうした作業や仮説の検証を約1年弱の間に何度となく繰り返し、 2017年10月に、「ろう付け技能訓練支援システム」を構築。次世代生産モデルの確立に向け、ダイキン工業・滋賀製作所の訓練施設に導入した。

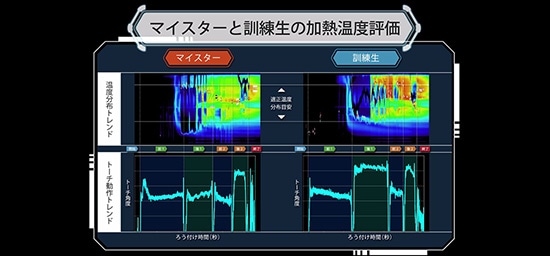

このシステムは、熟練技術者の手の動き、トーチの角度や角速度、ろう剤の供給角度や距離、母材の温度変化等を、時系列で収集してデジタル化するもの。ここで得られた膨大なデータを「Lumada(ルマーダ)」に蓄積して評価・解析。これによってマイスターの動きを「見える化」し、訓練生が自分の動きと比較することで、短時間で技能を習得できるようにしている。

「これまでマイスターも自分の動きを見ることはできませんでしたが、このシステムによって自分がどのように動いているのか、客観的に把握できるようになりました」と稲塚氏。多角的な視点から「見える化」することで、基礎的な動きの標準化も可能になったという。「訓練生にとっても、マイスターの動きとどこが異なるのかが一目瞭然なので、納得しやすくなります。このシステムを海外に持っていけば、マイスターが出向いて1対1で教える必要もなくなります」。

また技能を言葉で表現するのではなく、映像と数字によってわかりやすく伝えられるため、言語の壁も乗り越えられる。これまでは指導者が現地に行って教える時に、現地の言葉で直接説明できないために時間がかかるケースが少なくなかったが、このような問題も解消できるという。

これによって、新人を現場に実践投入するまでの期間を半減できると期待されている。ダイキン工業では「世界同一品質」を重視しているが、新規工場を立ち上げる時にも、技能者の養成を短期間で達成できるようになるかもしれない。

動画「ダイキンと日立の協創で、匠の技を世界に」

今後はこのシステムを順次、国内外の製造拠点へと展開していく予定だ。またろう付けだけではなく、他の技能への応用も計画されており、これによってグローバルレベルで人材育成の持続的な底上げが可能になると期待されている。

将来的に、社員の健康管理や行動心理の分析に踏み込んでいくことも検討されている。「作業者の動作に加えて熱量も計測すれば、発熱や体調不良といった作業者のコンディションも把握できるという話を日立から聞きました。これをきちんと把握することも、実は品質管理には欠かせません。ろう付けを行うのはあくまでも人ですから。このような発想の広がりも、日立との協創の大きな成果の1つです」と稲塚氏は語る。

同社では、こうしてノウハウのデジタル化を皮切りに、今後もAI等の最新技術を取り入れた「デジタルファクトリー」の実現に日立と共に取り組んでいく考えだ。今回の取り組みは、その目標に向けた第一歩なのである。

公開日: 2018年1月

ソリューション担当: 日立製作所 産業・流通ビジネスユニット