顧客ニーズの多様化、グローバル競争の激化への対応に向け、いかに刻々と変化する需要や多様な顧客要求に応えていくか――。これは多くの製造業の企業にとって共通の課題となりつつある。近年では、多品種少量生産においても大量生産並みの生産性を実現するマスカスタマイゼーションへの対応が求められるようになった。こうした状況のなか、IoT、ビッグデータ、AI(人工知能)といった最新テクノロジーと熟練の技を高度に融合させることで、日本ならではの強みをいかしたモノづくりを展開する企業も現れている。その一例といえるのが大手工作機械メーカーであるオークマ株式会社(以下オークマ)だ。工作機械製造は、多種多様な顧客要求にきめ細かく対応するため、数千点から数万点にも及ぶ部品を加工・組み立てて製造する超多品種少量生産の典型である。ここでは同社のマスカスタマイゼーションの実現に向けた取り組みを通して、製造業がこれからの変革の時代で勝ち残るためのアプローチを探る。

オークマが最高のモノづくりサービスをめざして立ち上げた新工場の内観

愛知県・丹羽郡大口町に本社を置くオークマは、創業から約120年の歴史を有する総合工作機械メーカーである。NC旋盤や複合加工機、マシニングセンタ、研削盤など多彩な工作機械群を持ちグローバルに展開。この分野における世界的な大手メーカーとして、目覚しい躍進を続けている。

その同社が、「日本で作って世界で勝つための工場」と位置付けた新工場「Dream Site1」(以下、DS1)を立ち上げたのは2013年のこと。当時は未曾有の円高が日本の製造業を直撃した時期であり、生産拠点の海外移転に望みをつなぐ企業も多かった。しかし、同社では、長年にわたり日本で培ってきたモノづくりの技術こそが競争力の源泉と判断。あえて時流に逆らい、国内の生産拠点で大型投資を断行したのである。

「世界情勢と関係なく、今のムダを省くことで、まだまだ日本の製造業は復権できるとの思いがありました」と振り返るのは、同社の専務取締役 家城 淳氏。この英断は見事に実を結び、複合加工機、中・大型旋盤、立形旋盤を生産するDS1で、生産設備の自動化・無人化と稼働状況の見える化により、工場の生産性や稼働率を大幅に引き上げることに成功した。

2017年には、工作機械のマスカスタマイゼーションの実現に向け、DS1をさらに進化させた最新鋭の次世代ファクトリー「Dream Site2」(以下、DS2)を構築。DS1では約1,000品目の多品種少量の部品加工を行っているが、DS2では多様な中・小型旋盤、研削盤を生産するため、約4,000品目の超多品種少量の部品加工を行う必要があった。「必要なものを、必要なときに、必要な量だけ」作り、急な短納期品の割り込み受注や、納期・仕様の変更による生産計画の変更にも柔軟に対応できる「究極の高効率生産モデル」の構築が求められた。

同社では、マスカスタマイゼーションを実現する次世代ファクトリーの構築にあたり、「自動化、無人化、知能化、工程集約による生産性向上」、「工場制御周期の高速化(*)」、「全体最適に向けた生産の見える化」の3つがキーであると考えた。

そこでDS2では、同社が得意とする知能化、工程集約のスマートマシンを基軸にロボット、FMS(フレキシブル・マニュファクチャリング・システム)を高度に活用し、自動化・無人化を推進。従来は、適用が難しいとされた多品種少量生産の重量部品の加工においても、ロボットを活用することで、生産性向上を実現させた。

残り2つの「工場制御周期の高速化」と「全体最適に向けた生産の見える化」をどう実現するか。これには、大きな壁が立ちはだかった。同社がこれまで経験したことがない領域に挑戦する必要が出てくるからだ。そこで外部企業との協力を模索することになった。

家城氏は「いろいろなベンダーとコラボレーションの機会を伺いましたが、工場全体を最適化するフレームは非常に幅広い領域にわたっており、当社が描いた全体フローをすべてカバーできるような企業はなかなか無い。その点、日立さんはモノづくりの現場を熟知し、生産ラインや工場全体を制御する術を知っています。これと我々が持つノウハウを組み合わせれば、『工場制御周期の高速化』や『生産の見える化の進化』が、地に足の着いた形で実現できると考えました」と明かす。

ここで参考となったのが、日立製作所・大みか事業所の取り組みだ。鉄道・電力・水処理などの社会インフラや製造業の制御システムを開発・製造する同事業所は、同社と同じく多品種少量生産の現場を有する。

同事業所では、多種多様な製品群を効率よく生産するために、RFID(無線ICタグ)などを用いたIoT環境を工場内に構築。作業者(Man)、設備(Machine)、材料/部品(Material)の3M.情報をリアルタイムに収集・活用することで、代表製品のリードタイムを50%短縮することにも成功している。現場を動かすOT(制御・運用技術)と、IT(データ分析・活用技術)を効果的に融合させることで、高効率生産を実現しているのだ。こうした日立の取り組みは、同社にとっても非常に参考になるものだったという。

それをきっかけに、オークマと日立は協創に踏み出す。実際のプロジェクトではオークマの中核人材と日立の中核人材が、幾度となくミーティングを重ね、新しいモノづくりのフレームを議論。経営レベルの目的の再確認から、機械で切粉を出す現場レベルまで生産性の飛躍的な向上、リードタイムの短縮、生産工程の見える化といった実現手法を、ひとつずつ検証していった。

こうした過程を経て、日立製作所の大みか事業所で培ったノウハウとオークマがDS1で培ったノウハウを融合し、工場制御周期を高速化する「工程管理システム」と生産見える化の進化を支える「進捗・稼働状況監視システム」を構築した。

新工場の参考となった、日立製作所・大みか事業所。同工場では、RFID(無線ICタグ)などを用いたIoT環境を工場内に構築し、代表製品のリードタイムを50%も短縮した

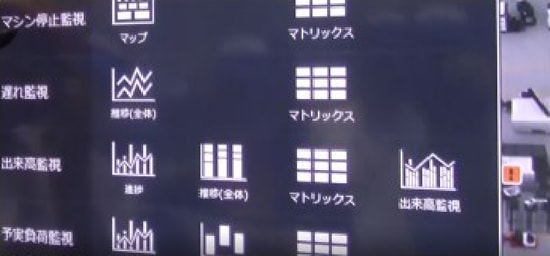

生産設備の監視項目

ドリルダウンで詳細情報を確認可能

DS2が稼働してまだ間もないが、すでにさまざまな効果が見えつつある。まず「工場制御周期の高速化」では、これまで生産の作業指示は日単位であったが、時間単位で俊敏に作業指示が行なえるようになった。

また、日立の大みか事業所で導入されているRFID(無線ICタグ)を利用し、工場内の部品の所在を一元的に管理。従来も、どの部品が、どの工程に存在するかまでは把握できていたが、現在では工程間を移動中のすべての部品情報も時間単位で把握することができようになった。

「生産の見える化の進化」については、IoTを活用し、生産の進捗状況と設備の稼働状況の両データを収集・連携させて一元的に見える化。さらに収集したデータを高度に分析できるシステムを開発した。これにより、工程上のボトルネック(前工程の遅延や設備不具合)の特定や、全体最適の観点から見た対策までプロセスの迅速化を可能にしている。

将来的には、人工知能(AI)関連技術を活用し、変化する現場状況に応じた精度の高い生産スケジュールを自動生成するシステムへと進化させていく予定だ。

これらの工程管理システムに、日立のIoTプラットフォーム「Lumada(ルマーダ)」を活用した生産計画最適化ソリューションを適用した。

「以前は、一部の部品において、社内で定めた標準加工時間を超えてしまうケースもありました。しかし、生産計画最適化ソリューション導入後は、急な計画変更に対しても柔軟に対応しやすくなり、標準加工時間を遵守できるようになりました。そして、今後さらに生産リードタイムを短縮することができれば、世界中のどこで作るよりも、国内工場で生産した方が、効率が高いということになります。『工場制御周期の高速化』と『生産の見える化の進化』の推進は、工場のPDCAサイクルを迅速に回し、工場全体のスループットの向上に繋がる。つまり、グローバルなコスト競争力を高めていく上で、非常に重要な取り組みなのです」と家城氏は強調する。

産業用ロボットなどを活用し、徹底した自動化に取り組んでいる

今後同社では、DS2で培った経験を他の工場にも展開し、同社全体の生産性をさらに高め、グローバル市場でお客さまの多様なニーズにきめ細かく応えていく考えである。そして、その先に見据えているのは、同社の顧客企業のモノづくりをスマート化する新たなサービスの創出だ。

「当社では、『最高のモノづくりサービスをめざす』ことを全社方針として掲げています。従来と異なり、ビジネスの価値は製品中心から『知』中心へと大きくシフトしつつあります。では、モノづくりにおける『知』とは何かというと、現場から生まれるさまざまなノウハウなんですね。これをどうお客さまに提供していくかが、今後の当社と日立の協創の大きなテーマになると考えています」と家城氏は話す。

マスカスタマイゼーションの典型ともいえる工作機械製造の現場にIoTを導入し、大きな成果を手にしたオークマ。その取り組みから見えてくるのは、次世代ファクトリーが持つ無限の可能性だ。工場の内外に存在する膨大なビッグデータを集約・分析し、調達・製造・販売・保守・物流などの業務に生かすことができれば、顧客ニーズに即応したきめ細かい需要予測を実現したり、グローバルにまたがった最適生産を行うことが可能になるだろう。日本の次世代ファクトリーをモデルケースに、世界各地の製造業の生産効率を高めていけば、日本の製造業をより強くしていくことも可能だろう。ここに製造業が「世界で勝つ」ためのポイントがありそうだ。

新工場で培った経験を他の工場にも展開し、最高のモノづくりサービスをめざしていく

公開日: 2017年10月

ソリューション担当: 日立製作所 産業・流通ビジネスユニット