企業からの注目高まる「DEI」とは? わかりやすく解説

コロナ危機で工場にも「リモートワーク」の波 日立の「スマート工場」に高まる期待

新型コロナウイルスの感染拡大により、私たちの”新たな日常”となったリモートワーク。リモートとノンリモートのバランスが取れた「ハイブリッド型」の働き方を採用する企業が、今後増加すると言われています。

このような変化を経験するのは、オフィスワーカーに限ったことではありません。製造業においても、生産現場にリモートワークを取り入れる動きが出始めています。

こうした中で期待が高まっているのが、世界中の工場をリモートで管理することができる「Smart Factory as a Service」です。一体どのような仕組みのサービスなのでしょうか。

工場インフラをシェアできることのメリット

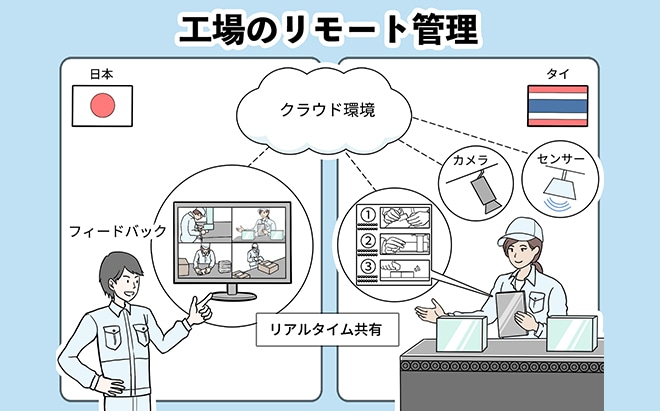

「Smart Factory as a Service」の仕組みは、海外の工場内の様子を把握できるように、カメラ、RFID(電子タグ)、各種センサーを作業現場に設置し、それらのデータをクラウド上で共有、日本の親工場にいる管理者や技術者がほぼリアルタイムで確認できるというもの。多数のカメラを設置することで、製造ラインの詳細な情報を把握できるため、作業状況を確認するだけでなく、トラブルの原因究明にも役立ちます。

また、工場インフラを複数事業者で「シェア」できるというのも大きな特徴です。通常、海外に生産拠点を置く場合は、現地市場の調査、工場の建設、部材調達、人材確保や育成など、多大な労力と資金が必要です。

しかし、「Smart Factory as a Service」は、工場インフラをシェアすることで大規模な設備投資を回避できるため、特に中小製造業の事業者にとっては大きなメリットになります。さらに、物流や販売などの商社機能を活用することもできるため、海外進出に必要な資源やリスクを最小限に抑えることができるのです。

「Smart Factory as a Service」が生まれた背景

日立ハイテクの中島洋さんが、「Smart Factory as a Service」の構想を思いついたのは、リモートワークがベンチャー企業などを中心に普及し始めた2017年頃。着想のきっかけとなったのは、「日本の中小企業の海外進出を支援したい」という使命感だったといいます。

近年の製造業では、海外に製造拠点を構えるメーカーが増え、部品や素材を現地で調達する動きが加速しています。こうした動きに伴い、部品や素材を提供する中小企業にも海外進出が求められるようになりました。しかし、経営環境が一段と厳しさを増している中小企業にとっては、資金面や人材面でのハードルがあります。

こうした厳しい状況を目の当たりにした中島さんは、工場をリモートで管理したり、生産設備をシェアしたりすることで、中小企業の海外進出を支援する仕組みが必要だと考え、2017年1月にプロジェクトチームを立ち上げました。チームには、「日本のものづくりを元気にしたい」という中島さんの思いに賛同した6社が参加。映像処理やクラウド上での情報処理が得意な会社など、プロジェクトを実現するために必要な技術を持つ企業が集まりました。

プロジェクトに参加したCRI・ミドルウェアの幅朝徳さんは、当時の心境について、「自社の技術をエンタープライズや製造といったBtoBの領域で役立てたいという思いがありましたので、日本のものづくりを当社の画像圧縮技術で下支えすることができるという期待があり、ワクワクしました」と振り返ります。

アイネスの石原成夫さんは、「オープンイノベーションに参加し、新たな挑戦をしたいという思いでした。インターネットやクラウドの基盤技術を持つ当社の技術を新たな業界や用途に応用できると感じました」と語ります。

こうして異分野のメンバーが集まり結成されたプロジェクトチームは、日本貿易振興機構(JETRO)の支援も受け、2017年10月よりタイで実証実験が始まりました。

リモートで外国人に指示を出すことの難しさ

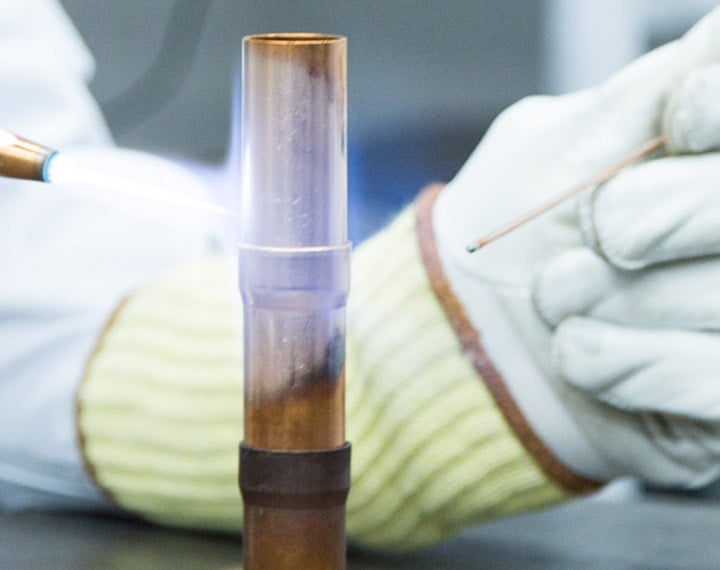

こうして始まった実証実験では、エレベーターのハンドレールや制御装置などの製造を日本からリモートで行うことになりました。しかし、実証実験が始まってすぐに、プロジェクトチームは大きな課題に直面します。エレベーター部品の作業手順をタイの作業員に伝達しようとしたところ、日本の職人の技をうまく伝えることができないことが分かりました。日本と同品質の製品をつくるためのノウハウはどこにも明文化されておらず、ベテラン職人の頭の中にしか存在しなかったのです。

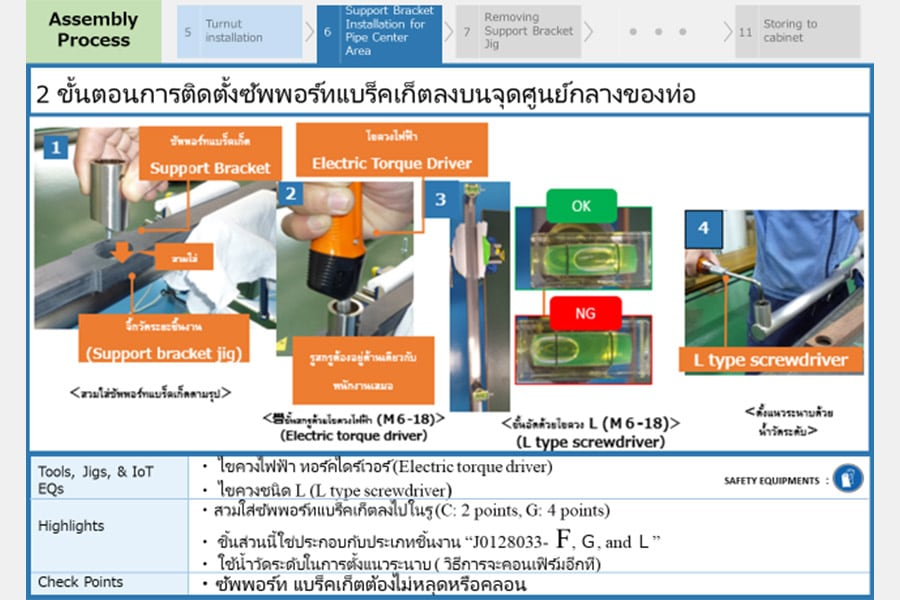

リモートで製造を行うためには、日本の拠点から現地の工場に向けて、ものづくりに関する前提知識や詳細な作業手順が共有されなければなりません。そこで、日本の職人に各工程についてのヒアリングを行い、日本語・英語・タイ語に対応した作業手順書を作ることにしました。手順書の開発を担当した日立産業制御ソリューションズの長谷川哲也さんは、「聞き出した職人のノウハウを、誰にでも伝わる形に可視化するのはとてもチャレンジングでした」と振り返ります。

また、より細緻な指示を可能にするため、画像を活用した作業手順書である「デジタルレシピ」を開発しました。タイの作業員の行動を各種センサーで把握し、数値化された作業の合否基準と照らし合わせることで、各工程で品質基準を満たしているかを瞬時に判断し、作業員へフィードバックできるのです。基準をクリアしないと次のステップに進めない仕様にすることで、確実に作業を完遂させられるようにしました。

ここで重要になったのが、100台近くのカメラで撮影した高画質の画像データをいかに軽くできるかということです。そこで活躍したのが、CRI・ミドルウェアが有するゲーム業界屈指の動画圧縮技術でした。「現場で起きていることを忠実に伝えるため、映像の圧縮と画質の維持という、従来だとトレードオフの関係にある要素を両立させる必要がありました。画質を維持しながらも、映像データの容量を大幅に圧縮することができたのは、5000作品を超えるゲームソフトの映像圧縮で培った技術があったからだと思います」(幅さん)

コロナ危機での影響で活用が期待

こうしてタイでの実証実験を終えた「Smart Factory as a Service」は、「映像による見える化サービス:CHIPS」として、2020年4月に事業化されました。CHIPSを活用する動きは、すでに日立グループ内で生まれています。

鉄道関連製品や産業自動化設備を生産している日立ハイテクファインシステムズでは、新型コロナウイルスの感染防止策として、「3密」を避けるために工場内の人の往来を制限し、製造ラインには必要最低限の人員を配置することにしました。

そこで、管理者がリモートで作業状況を把握できるようにするため、「CHIPS」を導入。現時点では国内での作業工程の管理に活用していますが、将来的には利用の幅を拡大していく予定です。日立ハイテクファインシステムズの米澤秀樹さんは、「海外での生産展開にも積極的に活用していきたい」と意気込みます。

「現場の職人は、”見て覚えよ”というマインドセットの方が多いです。映像だと繰り返し見て確認することもできるので、スマート工場の作業手順書は、製造業におけるノウハウ継承にとっても画期的だと感じています」(米澤さん)

中小企業の海外進出支援として生まれた「Smart Factory as a Service」ですが、コロナ危機をきっかけに、さまざまな分野での活用が期待されています。日立ハイテクの中島さんは、今後の展望について「専門的な技術・技能を要する医療現場や建設現場などの作業環境にも応用できる」と話します。

働き方をはじめとして、さまざまな産業の在り方が大きく変化しようとしています。ものづくりにおいては、想定外の事象に対するグローバルサプライチェーンの脆弱性もあらわになりました。このような見通しのつかない時代において、「Smart Factory as a Service」は、ものづくりを支える「ニューノーマル(新常態)」となるかもしれません。