HTMLインクルード サイトナビ 人気記事ランキング01

いま注目を集める「デジタルツイン」とは? 日立の活用事例も紹介

世の中のDX(デジタルトランスフォーメーション)が進むにつれて、データ活用の重要性がますます高まっています。その一方、世の中のデータ量は増え続け、現在も人間が想像できる量を超えるデータが毎秒ごとに世界中で生み出されています。

膨大なデータを理解しやすく可視化して、直感的に扱えないだろうか――そんな課題の解決に役立つと期待されているのが、「デジタルツイン」と呼ばれる新しい技術です。この記事では、デジタルツインの意味やメリット、さらに日立の活用事例やソリューションをわかりやすく解説します。

デジタルツインとは何か?

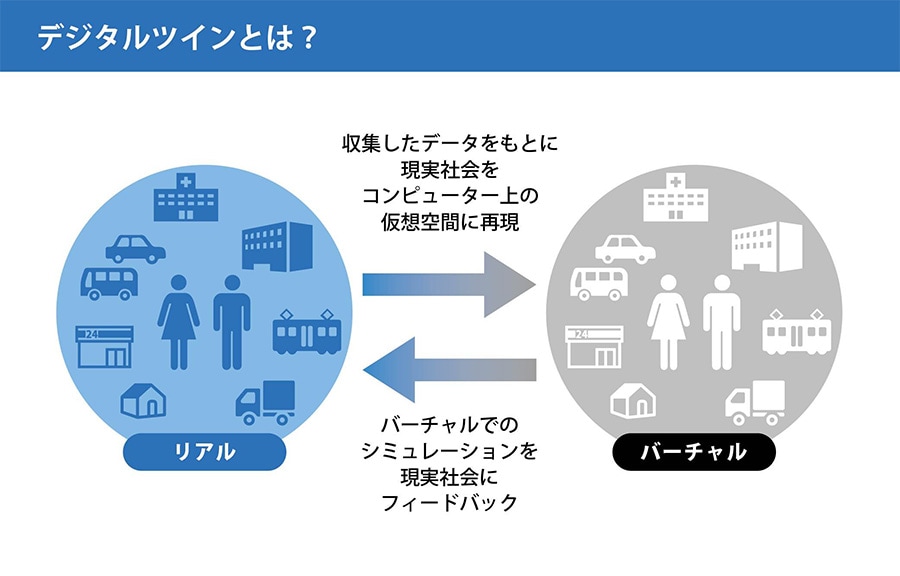

事業分野や業界によって定義の範囲に幅がありますが、デジタルツイン(Digital Twin)は「現実世界から収集したデータをもとに、その現実世界をコンピューター上の仮想空間に再現する技術」を指します。

近年は、センサー機器によるIoT(あらゆるものがインターネットにつながる)や画像認識AIなどの技術が劇的に進化しています。これらのデジタル技術を活用してデータを集め、コンピューター上の仮想空間に文字通り「デジタルのツイン(双子)」を作り、そこで現実の再現やシミュレーションを行えるようになったのです。

その応用範囲は広く、例えば、次のような事例が存在します。

- 都市空間や街の人の動き、天候などのリアルタイム情報を反映したデジタルツイン

- 災害現場をシミュレーションするためのデジタルツイン

- 工場のライン設計のためのデジタルツイン

コロナ禍初期のニュースでよく目にした「マスク着用・非着用」の飛沫シミュレーション映像や、医療機器のMRIで体内を3D画像化したものも、広義のデジタルツインです。いずれも「複雑な事象やデータを可視化して、直感的に理解できるようにしている」のがポイントです。

デジタルツインとメタバースの違い

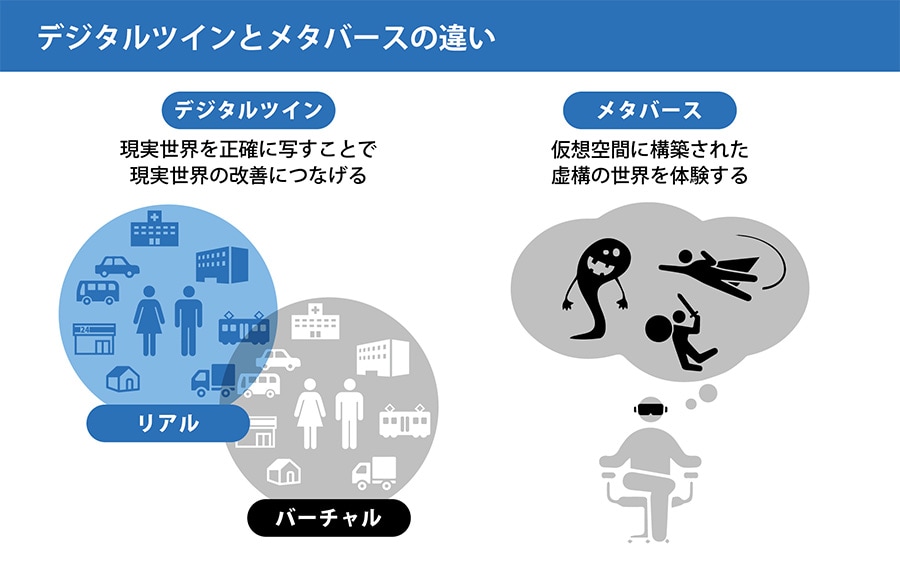

一方で、近年は3次元空間(3D)で展開される仮想空間の「メタバース」が注目を集めています。デジタルツインとメタバースはどちらも「デジタルによる仮想空間」を活用した技術という意味で似ています。

しかしメタバースは必ずしも現実世界の忠実な反映である必要はなく、例えば人が空を飛んだり、武器を持ってモンスターと戦ったりと、現実ではありえない虚構の空間を創り出すこともメタバースの一つだと考えられています。

一方、デジタルツインは現実世界の写し絵であることに大きな意味があります。目的はあくまでも、仮想空間を活用しながら現実世界で起きていることを正しく把握し、現実世界の維持や改善につなげること。それがデジタルツインに求められる役割です。

デジタルツインを活用するメリット

デジタルツインを活用するメリットは、複雑なデータを可視化した上で、課題を発見しやすくすることで、業務の効率化や変革を加速させることができる点です。

そのメリットが生きる利用シーンとしては、主に次の3つが考えられます。

- 建物や物流ルートなど扱っている対象の構造を知りたいとき

- 現在の状況を把握したいとき

- モノや人など対象の振る舞いをシミュレーションしたいとき

デジタルツインによって情報の把握が容易になるため、データの読み取りに長けた専門家でなくても理解しやすく、判断を迅速に正確に行うことができます。

なぜいま注目されているのか?

実は、デジタルツインと似た概念は20年以上前から存在していました。しかし近年、IoTやAI、ロボティクスなど、データを扱う技術やセンサー類の発達により、改めてデジタルツインが注目されています。

また、現代では、あらゆる産業のDXが進んでいて、その本質は「データを活用して、いかに質の高い改善判断を行えるようにするか」にあります。

その際、現実のモノや人などの事象をデータ化し、それらを紐付けて重要な要素を抽出した上で可視化し、直感的に理解できるようにするための行程が必要不可欠です。デジタルツインはまさに、DX時代において、データを活用した課題解決の要なのです。

デジタルツインの活用事例

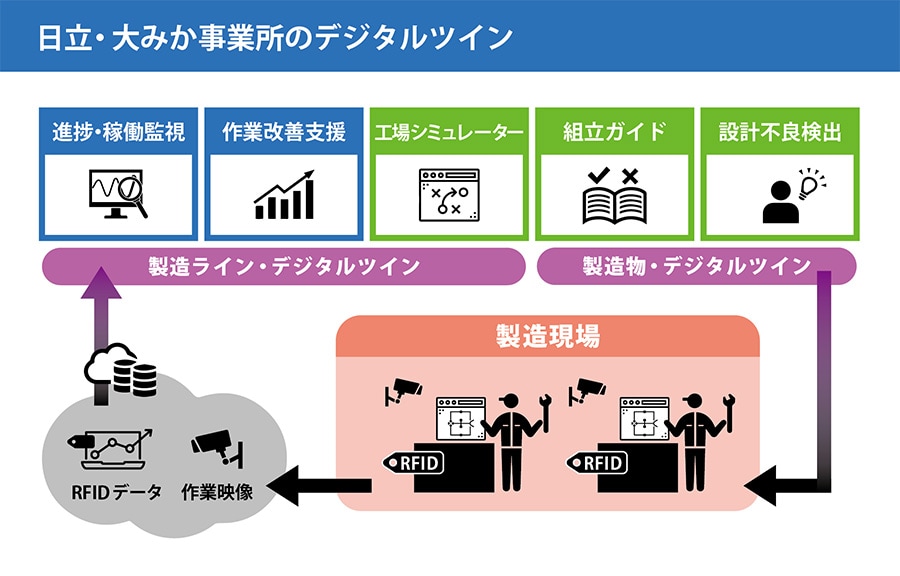

デジタルツインの産業応用はすでに始まっています。例えば、世界経済フォーラム(WEF)によって第4次産業革命をリードする先進的な工場「Lighthouse」に日本企業として初めて選出された日立の大みか事業所では、製造現場においてデジタルツインが活用されています。

工場の進捗管理などの「情報制御システム」のソフトウェアとハードウェアを設計・開発・製造している同工場では、約8万枚のRFID(非接触で、人やモノの個々の情報を識別・管理できるシステム)タグと約450台のRFIDリーダー、ビデオカメラを導入し、製造現場における「人」や「モノ」の流れのデータを自動収集しています。

これにより、製造ライン上の人とモノの流れをデータで可視化した「製造ラインのデジタルツイン」を構築。生産の進捗把握や品質改善、設備不良の自動検出などに活用しています。その結果、同工場で代表製品のリードタイム(生産のスタートから出荷までにかかる時間)を50%短縮することに成功しました。

また、大みか事業所では製造現場以外でもデジタルツインを活用。日立が開発した列車の運行管理システムでは、走行しているすべての電車の位置情報や速度情報、乗車人数など必要な情報を自動的に取得し、その情報がモニターにマッピングされ、運行状況をひと目で瞬時に把握できます。この、運行システムと連携して可視化されることもまさに「デジタルツイン」です。

このようにデジタルツインは、大きな工場や鉄道といった社会インフラ分野など、規模が大きいために直感的に把握しづらいシステムの状況を可視化する際に力を発揮します。

デジタルツインに高まる更なる期待

そのほか、生産活動にともなう工場のCO2排出量の削減やサイバー攻撃へのセキュリティ対策など、データを駆使した課題解決が必要な多くの分野で、デジタルツインが活用されています。

こうしたスケールの大きな課題こそ、1社だけの知見で解決をめざすのではなく、オープン化したデジタルツインの技術を活かして、効率的に課題解決につなげることが求められています。

これからさらにデータ活用のためのIoTやAI、ロボティクスが発展し、取得できるデータ量が増えれば、デジタルツインをより容易に導入しやすくなる好循環が生まれます。さらにその先の未来には、可視化されたデータを利用し、AIなどにより最適に運用する時代が到来することも予想されています。

デジタルツインの産業実装は今後ますます求められ、期待が高まっています。

(監修:日立製作所 社会ビジネスユニット 制御プラットフォーム統括本部 シニアストラテジスト 入江直彦 )