HTMLインクルード サイトナビ 人気記事ランキング01

日立とGM、新型コロナウイルス対策としてマスクの製造ラインを6日で構築

新型コロナウイルスは私たちの生活にあらゆる変化をもたらしていますが、感染拡大の防止に取り組む医療従事者やエッセンシャルワーカーにとって、個人防護具(PPE)の確保は未だに喫緊の課題となっています。

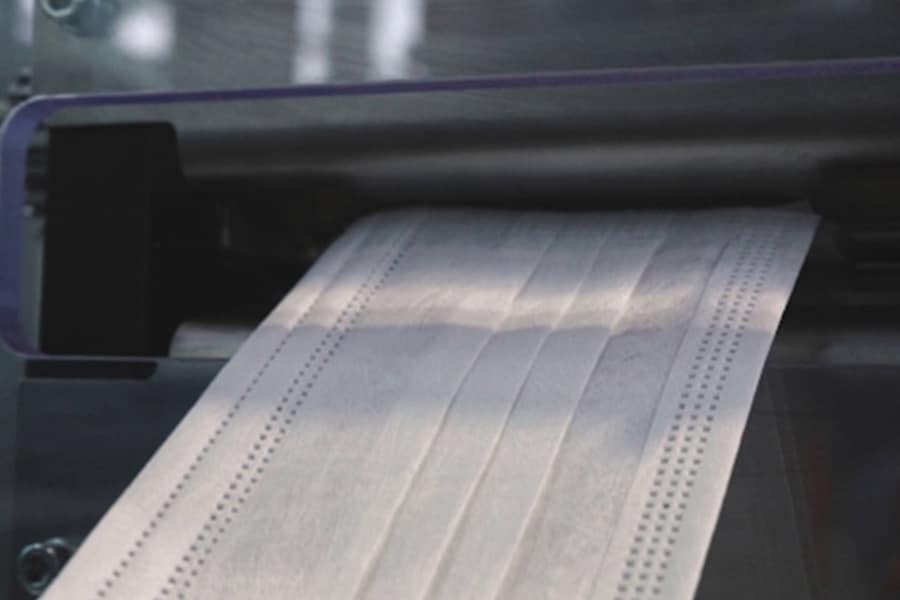

こうした中、米自動車大手のゼネラルモーターズ社(以下、GM)は2020年5月、日立グループのJRオートメーション社とイーシス社と連携して、フェイスマスクの製造ラインを構築しました。3社の合同チームはそれぞれのノウハウを持ち寄り、6日間という異例の速さで完成させました。なぜこれだけの短期間に製造ラインを構築できたのか。プロジェクトの舞台裏に迫ります。

マスク製造には多くの課題が

新型コロナウイルスがアメリカを襲ったとき、GMの経営陣が真っ先に考えたことは、「危機の対応支援のために我々ができる事は何か」ということでした。そして、医療従事者や感染拡大防止に取り組む人々への個人防護具の供給が十分でないことが分かってくると、これに対応するために動き始めました。

当時の状況について、JRオートメーション社のブライアン・ジョーンズCEOはこう語ります。「個人防護具の不足はこれまでにない危機的な状況であり、製造業ではあらゆる手を尽くして対応する必要があると理解していました。そんなときにGMが医療従事者を支援する方法を模索していると知り、さっそく連絡を取りました」。

その後すぐに、GMのマスク製造を支援するため、JRオートメーション社と自動車製造の自動化技術に長けたイーシス社がプロジェクトへ参画。3社のノウハウを持ち寄り、マスクの製造ラインを1週間で立ち上げるための話し合いが行われました。

しかし、そこにはさまざまな壁が立ちはだかっていました。例えば、マスクを製造するための設備に転用できそうな設計図はあったものの、数百枚におよぶ設計図はすべて中国語で書かれており、一つずつ翻訳する必要がありました。また、JRオートメーション社はマスクの製造設備を構築した実績はありましたが、それはN95マスク向けのものであり、通常のフェイスマスクの製造設備をつくるのは初の試みでした。

さらに、アメリカの規格に準拠して安全性を担保するため、機械工学のエンジニアによって既存の図面に多数の修正を加える必要がありました。そのほか、製造設備を構築するための部品は、アメリカですぐに調達できるものが少なく、新たにさまざまな業者から入手する必要があり、個人防護具に必要な素材も世界的に需要がひっ迫し、そのほとんどが枯渇していたことも大きな課題でした。

また、製造ラインの立ち上げを軌道に乗せるためには、経営層で判断しなければならない多くのステップがあります。通常のプロセスで進めた場合、決裁までには長い時間を要しますが、今回はそれら全てをわずか6日間で完了させることが求められました。

3社のノウハウ持ち寄り短期間で構築

プロジェクトがスタートすると、3社の合同チームはマスクを製造するためのノウハウを持ち寄り、不眠不休で作業に従事しました。

「短期間で多くのことを取りまとめる必要がありました。JRオートメーション社には、非常に広範な産業の知見や、材料に関する深い知識のデータベースがあり、今回はこの強みが発揮されたと言えます」(JRオートメーション社、ジョーンズCEO)

イーシス社からは、ある製品向けにデザインされた設計を別の用途へと変換するノウハウが提供されました。そして、GMからは、材料や施設に関する多くの専門知識が提供されました。特に重視されたのは、すでにひっ迫している個人防護具のサプライチェーンから素材を調達するのではなく、異なる市場から素材を調達できるようにすることでした。GMのグローバル製造エンジニアリング部門のロブ・ポルチゲイズさんは、このように語ります。

「マスクを製造するにはさまざまな技術が必要です。マスクには3つの層があり、特に中央の層はそう簡単には製造できません。我々は、現行の自動車関連サプライヤーから新たな材料を調達できるよう、製造スタッフと共同作業を行いました。また、マスクに必要な材料の製造を円滑にするため、サプライヤーを取りまとめつつ、世界中に流通するその他の材料を枯渇させないようにも働きかけました」

こうして始まったプロジェクトは、設計図面を中国語から英語に変換するなどの修正を加えたり、材料を購入して、加工・製造したりするなどして、準備が進んでいきました。プロジェクトメンバーの熱意に動かされた材料のサプライヤーは、本来調達に要する時間を数週間から数時間へと大幅に短縮して、プロジェクト開始から数日後には、機械を組み立てるために必要な部品が全て揃いました。

そして、なるべく自動化された製造の仕組みをつくるため、イーシス社から改良に関するノウハウが提供され、マスクの製造設備を記録的な速さで生み出すことに成功しました。

1日に10万枚のマスク製造が可能に

GMは、自動車の製造工場をマスクの製造拠点へと機能転換した後、従業員ボランティアを募集しました。すると、13シフト分(315名)の募集枠が2時間足らずで埋まったといいます。GMで従業員のボランティア活動を担当するショーン・オサリバンさんは次のように振り返ります。

「ミシガン南東グループの全従業員にメールを送ったら、多くの方から反応がありました。多くの従業員が、新型コロナウイルスに立ち向かう前向きな方法を模索していたことが分かったのです」

その後GMは、2つ目のマスク製造設備を増設し、手動でマスクと耳掛けを接着するための作業台36台を追加で設置。6月には、1日あたり最高10万枚のマスクが製造できるようになりました。

これに伴い、マスクを製造する従業員は5000人に増員され、マスクが間違いなく目的地に到着するよう、数百名の従業員ボランティアが丁寧に確認作業を行っています。完成したマスクは、すべてアメリカ内の医療機関へ寄付されています。

「テクノロジーを用いたイノベーションで社会をより良くする。今回そのような機会に恵まれて、我々はGMと協力し、資金を投入するだけでなく、人、ノウハウ、リソース、そしてこれまでにやったことのない事業に投資するという決断を下しました。今回の取り組みは、私たちがコミュニティや顧客に提供できるものの氷山の一角に過ぎません」(JRオートメーション社、ジョーンズCEO)

日立の新型コロナウイルスへの対応

「3密」回避の複雑なシフト作成を可能に

「3密」回避の複雑なシフト作成を可能に日立の最新テクノロジー「CMOSアニーリング」