Tantangan umum yang kian bertambah dihadapi produsen ialah mendapatkan cara terbaik untuk memenuhi permintaan yang terus berubah di tengah kebutuhan pelanggan yang dengan cepat menjadi semakin beragam dan persaingan global yang semakin ketat. Dalam tahun-tahun belakangan ini, semakin banyak produsen harus melakukan kustomisasi massal yang menghasilkan produktivitas setara dengan produksi massal, bahkan untuk manufakturing ultra-high-mix, dengan volume rendah. Oleh karena itu, beberapa perusahaan Jepang telah mulai memanfaatkan kekuatan mereka, dengan mengintegrasikan teknologi canggih seperti Internet of Things (IoT), big data, dan kecerdasan buatan (AI) dengan teknik manufakturing berketerampilan. Salah satu pendukung setia pendekatan tersebut ialah Okuma Corporation, produsen alat mesin yang terkemuka. Manufaktur ultra-high-mix, bervolume rendah, dan perakitan komponen dalam jumlah sangat besar agar cocok dengan kebutuhan pelanggan yang beragam amat penting dalam pembuatan alat mesin. Mari kita perhatikan bagaimana Okuma berhasil menghadapi tantangan perubahan.

Tampilan interior pabrik baru yang dibuka oleh Okuma untuk memberikan layanan manufakturing terbaik di dunia.

Okuma Corporation merupakan produsen alat mesin yang komprehensif dan didirikan sekitar 120 tahun yang lalu. Berbasis di Prefektur Aichi, Jepang, pemain global terdepan ini terus membangun momentum melalui beraneka ragam alat mesin yang meliputi mesin bubut dan mesin multitugas, pusat pemesinan, dan gerinda jenis Computerized Numerically Controlled (CNC).

Pada tahun 2013, Okuma memulai operasi Dream Site1 (DS1) untuk mewujudkan “Buatan Jepang Unggul di Dunia“. Pada waktu itu, nilai yen yang membumbung tinggi menghantam sektor manufakturing di Jepang, dan memaksa banyak pemain untuk memindahkan lokal operasi mereka ke luar Jepang agar bisa bertahan. Tetapi Okuma menyadari bahwa daya saingnya terletak pada kekuatan manufakturing yang telah dibangunnya di Jepang di sepanjang sejarahnya, dan karena itu melawan tren industri dengan berinvestasi besar-besaran dalam infrastruktur produksi domestiknya.

Mr. Atsushi Ieki, Direktur Eksekutif Senior di Okuma, mengenang "Pada waktu itu kami menyadari bahwa industri manufakturing Jepang bisa menjadi kokoh kembali dengan meniadakan limbah/pemborosan." Keputusan berani ini berbuah sangat manis, terutama berlimpah melalui mesin multitugas, mesin bubut ukuran menengah hingga besar, dan mesin bubut vertikal dari DS1 yang sepenuhnya mengotomatiskan fasilitas produksi dan memvisualisasikan kondisi operasional, sehingga secara dramatis meningkatkan produktivitas pabrik dan pemanfaatan kapasitas.

Pada tahun 2017, perusahaan membangun DS2 berteknologi tercanggih, yang merupakan kemajuan dari DS1 dalam upaya mencapai kustomisasi massal alat mesin. DS2 didesain untuk membuat sekitar 4.000 komponen dalam pemesinan campuran tinggi bervolume rendah, dibandingkan dengan sekitar 1.000 item pada DS1, dan menciptakan beraneka ragam mesin bubut dan gerinda ukuran kecil hingga sedang. DS2 menyimbolkan misi Okuma untuk membangun model manufakturing yang amat sangat efisien dan mampu melayani waktu tunggu manufakturing singkat karena adanya perubahan pesanan, jadwal, dan spesifikasi; memproduksi hanya apa yang dibutuhkan, hanya ketika dibutuhkan, dan hanya dalam jumlah yang diperlukan.

Okuma mempertimbangkan tiga faktor utama dalam upayanya untuk membangun pabrik canggih yang dapat mewujudkan kustomisasi massal. Pertama ialah untuk meningkatkan produktivitas melalui otomatisasi, operasi tanpa awak, kecerdasan, dan proses terintegrasi. Kedua ialah mempercepat siklus kontrol pabrik*. Ketiga ialah untuk memvisualisasikan produksi untuk optimalisasi total.

Di DS2, Okuma mencapai kemajuan dalam otomatisasi dengan menggunakan robot canggih dan sistem manufakturing fleksibel (FMS), berfokus pada kekuatannya dalam sistem cerdas dan mesin cerdas yang mengintegrasikan proses. Dengan memanfaatkan robot, Okuma telah mampu mengatasi tantangan manufakturing konvensional, meningkatkan produktivitas dalam pemrosesan komponen berat dalam manufakturing campuran-tinggi bervolume rendah.

Perusahaan menghadapi banyak sekali tantangan baru dalam mempercepat siklus kontrol pabrik dan memvisualisasikan produksi untuk optimalisasi total, dan mengeksplorasi kolaborasi eksternal demi memastikan keberhasilan dalam bidang yang benar-benar baru.

Mr. Ieki mencatat, "Kami berkeinginan untuk bekerja dengan berbagai vendor. Namun, kerangka optimalisasi untuk keseluruhan pabrik sangatlah luas, dan hanya sedikit perusahaan mampu menangani arus total yang menjadi visi kami. Namun Hitachi mengenal manufakturing luar-dalam, dan memiliki teknologi untuk mengendalikan lini produksi dan keseluruhan pabrik. Kami menyadari bahwa kami dapat mempercepat siklus kontrol pabrik dan memvisualisasikan produksi untuk optimalisasi total dengan menggabungkan keahlian Hitachi dengan kemampuan kami."

Inisiatif di Omika Works Hitachi mempengaruhi keputusan Okuma. Fasilitas tersebut mengembangkan dan memproduksi sistem kontrol untuk rel kereta api, daya, pengolahan air, dan infrastruktur sosial lainnya, serta terlibat dalam manufakturing campuran-tinggi, bervolume rendah seperti Okuma.

Demi memastikan produksi yang efisien untuk beraneka ragam jajaran produk, Omika Works membangun lingkungan IoT di dalam lokasi yang menggunakan tag IC Radio Frequency Identification (RFID). Pengumpulan dan penggunaan secara real time informasi manusia, mesin, dan materi memungkinkan fasilitas memangkas waktu tunggu produksi hingga setengahnya untuk produk-produk utama. Susunan perangkat produksi berefisiensi tinggi menggabungkan teknologi operasional (kontrol dan operasi) dan teknologi informasi (analisis data dan aplikasi). Mr. Ieki mengatakan bahwa pendekatan Hitachi ini telah sangat membantu Okuma.

Karena itu, Okuma dan Hitachi menempuh jalur kreasi kolaborasi. Untuk proyek mereka, perwakilan inti dari Okuma dan Hitachi bertemu beberapa kali dan membahas kerangka manufakturing baru. Mereka mempelajari segala sesuatunya mulai dari memastikan kembali tujuan pada tingkat manajemen hingga secara dramatis meningkatkan produktivitas pada tingkat pemesinan di lokasi, mengurangi waktu tunggu, dan memvisualisasikan proses produksi.

Dalam menggabungkan keahlian Hitachi di Omika Works dengan pengetahuan aplikatif Okuma dari DS1, kedua mitra itu menciptakan sistem kontrol proses yang mempercepat siklus kontrol pabrik dan sistem pemantauan kemajuan dan status operasional untuk menopang evolusi dalam visualisasi produksi.

Omika Works Hitachi yang mempengaruhi pabrik baru Okuma telah membangun lingkungan IoT di dalam lokasi itu yang menggunakan tag IC Radio Frequency Identification (RFID) guna memangkas waktu tunggu produksi hingga setengahnya untuk produk-produk utama.

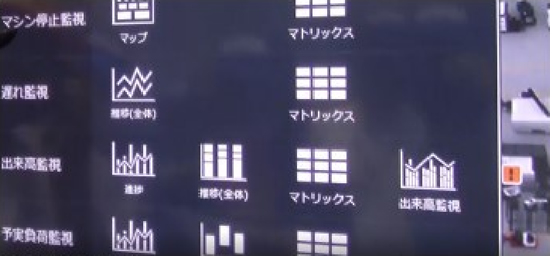

Daftar fasilitas produksi yang akan dipantau

Informasi terperinci tersedia dengan penggalian yang lebih jauh.

Meskipun baru beberapa hari, DS2 sudah terbukti efektif. Misalnya, DS2 memiliki siklus kontrol pabrik yang dipercepat dengan mengeluarkan instruksi kerja per jam dan bukan per minggu seperti dalam perangkat konvensional.

Dengan menggunakan tag RFID yang diterapkan oleh Omika Works Hitachi, Okuma telah mampu memusatkan manajemen pelacakan komponen di lokasi. Meskipun sebelumnya sudah mampu melacak komponen hingga tingkat proses, Okuma kini bisa mengetahui di mana semua komponen berada setiap jamnya, termasuk komponen yang berpindah antar-proses.

Okuma telah mampu mengintegrasikan visualisasi produksi dengan menggunakan IoT untuk mengumpulkan dan menghubungkan data mengenai kemajuan produksi dan status operasional fasilitas menggunakan IoT. Hitachi mengembangkan sistem untuk melakukan analisis lanjut atas data yang dikumpulkan. Sistem ini memungkinkan Okuma untuk mendeteksi hambatan proses (termasuk keterlambatan dalam proses sebelumnya dan kegagalan di lokasi) serta menerapkan langkah optimalisasi total.

Hitachi berencana untuk menggunakan kecerdasan buatan untuk menyempurnakan sistem ini agar secara otomatis menghasilkan jadwal produksi dengan presisi tinggi seiring dengan perubahan situasi pabrik.

Untuk sistem kontrol proses ini, perusahaan menerapkan Solusi Optimalisasi Perencanaan Produksi, dengan platform IoT “Lumada”.

Mr. Ieki menyatakan bahwa, "Sebelumnya, waktu pemesinan untuk beberapa komponen melebihi ketentuan. Tetapi setelah kami menerapkan solusi untuk Optimalisasi Perencanaan Produksi, kami menjadi lebih baik dalam memenuhi perubahan mendadak pada rencana dan mematuhi waktu pemesinan standar. Jika kami dapat mempersingkat waktu tunggu produksi, akan menjadi lebih efisien bagi kami untuk melakukan produksi di Jepang daripada di tempat lain mana pun di dunia. Mempercepat siklus kontrol pabrik dan terus mengubah visualisasi produksi akan meningkatkan kuantitas bagi keseluruhan pabrik dengan membuat siklus PDCA menjadi lebih cepat. Jadi, pengaturan ini vital bagi kami untuk bisa meningkatkan daya saing biaya global kami."

Okuma mengupayakan otomatisasi penuh dengan menggunakan robot industri.

Okuma berencana untuk menerapkan keahliannya dari DS2 di pabrik lain untuk meningkatkan produktivitas seluruh perusahaan sambil menangani beragam kebutuhan pelanggan di pasar global. Sejalan dengan itu, perusahaan akan menciptakan layanan baru yang ikut berkontribusi pada manufakturing yang lebih cerdas bagi para pelanggannya.

Mr. Ieki mengatakan, "Okuma bermaksud untuk menjadi perusahaan layanan manufakturing terbaik di dunia. Saat ini, nilai setiap bisnis telah bergeser menjauh dari produk ke pengetahuan yang diciptakannya. Jadi, pengetahuan dari manufakturing adalah keahlian yang terakumulasi di lokasi produksi. Kemampuan untuk memberikan nilai tersebut kepada pelanggan seharusnya menjadi fokus utama kreasi kolaborasi antara Okuma dan Hitachi."

Okuma telah mencapai keberhasilan besar dalam menerapkan IoT untuk kustomisasi massal dalam manufakturing alat mesin. Dalam melakukan ini, perusahaan telah menunjukkan potensi tanpa batas pabrik generasi mendatang. Mengumpulkan dan menganalisis big data (data besar) di dalam dan di luar pabrik serta menerapkannya pada tahap pengadaan, manufakturing, penjualan, pemeliharaan, dan distribusi akan memungkinkan penyelarasan prakiraan permintaan dengan kebutuhan pelanggan dan mengoptimalkan produksi di seluruh dunia. Model ini untuk pabrik generasi mendatang dapat membantu meningkatkan produktivitas di seluruh dunia dan memberikan kontribusi bagi terciptanya jalan yang cerah menuju masa depan bagi manufakturing Jepang.

Okuma berencana untuk menerapkan keahliannya dari pabrik baru ini ke pabrik-pabrik lain untuk layanan manufakturing terbaik di dunia.

Tanggal Rilis: Oktober 2017

Solusi Oleh: Hitachi, Ltd. Unit Bisnis Industri & Distribusi