製造業では市場ニーズの多様化とスピード経営に対応するため、多品種少量生産でも高効率・高品質な生産が可能となるモデルの確立が求められている。鍵になるのは、人の判断が必要な業務を、デジタル技術を活用していかに効率化・高度化していくかだ。日立は、大みか事業所において、JUKIの生産設備と日立の運用ノウハウを融合し、部品入出庫の完全自動化などプリント基板生産ラインのさらなる高度化に取り組んだ。日立はJUKIと共に、今回の取り組みを発展させた新しいソリューションを、スマートファクトリーを志向するユーザーに向けて提供していくための協創を進める。

日本の製造業は、市場ニーズの多様化に向けたマスカスタマイゼーションへの対応や、労働力人口の減少に伴う熟練技術者不足など、さまざまな課題に直面している。

日立もその例外ではない。大みか事業所(茨城県日立市)では電力、鉄道をはじめとした社会インフラ制御システムの開発・製造を手掛けているが、その多くは個別仕様。そのため、実装されるプリント基板(電子回路基板)を内製化、月に約3万枚を24時間体制で生産している。

膨大な種類の材料や電子部品を扱い、多品種少量生産を行う大みか事業所

日立製作所 制御プラットフォーム統括本部 大みか事業所 IoTシステム設計部 主任技師 田代和幸

プリント基板製造に必要な材料や電子部品は約1万種類。生産の前工程では入出庫や棚卸、発注などの業務が複雑になっており、頻繁に製造装置における設定変更や部品の交換などが発生する。多数並んだ設備の稼働状態を一目で把握することは難しく、作業者が次の工程の段取りを正確に判断するには経験と知識が必要となる。また24時間フルに生産能力を発揮するための課題として、突発的な設備故障による原因調査があった場合でも、ラインを止める時間を短縮させたいと考えていた。

そこで日立は、生産ラインの設備更新を機に、IoTを活用して自社の生産ラインの最適化を図ることを検討。このプロジェクトのパートナーとなったのが、プリント基板生産ライン向けのマウンタ(電子部品をプリント基板に実装する装置)や自動倉庫などをグローバルに提供するJUKIだった。

「JUKIには、自動倉庫や、不具合解析に必要な画像認識技術などの強みがあります。しかし、装置単体の高速化が限界に近づく中、自社のソリューション提供において、生産ライン周辺に残された人手による作業をいかに効率化・高度化していくかが他社との差別化を図るための課題だと認識されていました。一方われわれには、現場データをIoTで収集し、OT(制御技術)で高効率・高品質な生産につなげるノウハウがある。これらの強みを融合すれば、効率化・高度化を図るだけではなく、人手で行っていた領域をもカバーするデジタル技術を活用した新たなソリューションが創出できるのではと意見が一致したのです」と、大みか事業所 IoTシステム設計部 主任技師の田代和幸は振り返る。

2018年9月、大みか事業所はJUKI製マウンタの新モデルに加え、生産ラインの前工程にJUKIの電子部品用自動倉庫と自動搬送装置(以下、AGV)を導入。JUKIと日立による、オペレーション全体の高効率化・高度化を図る取り組みが始まった。

このプロジェクトを始めた背景を、JUKI 株式会社システム開発部 部長 渥美 匡氏は次のように語る。

「大みか事業所のラインでは、さまざまな生産設備の稼働率や品質基準が高いレベルで維持され、その能力が最大限に引き出されています。その大みか事業所を舞台に、互いの強みを生かしたデジタル技術を活用したソリューションを開発できれば、当社のグローバルビジネスでも大きな前進になると考えました」

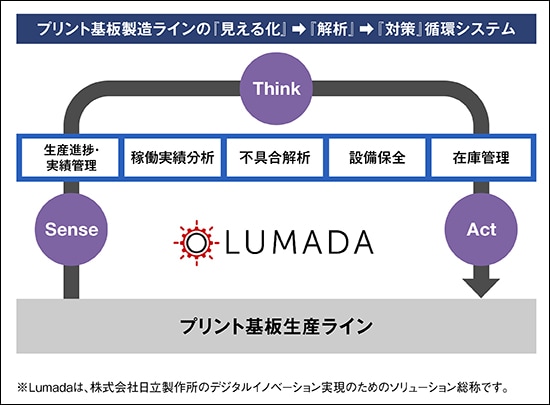

図1:「プリント基板生産最適化ソリューション」の概要図

写真上:ラインサイドに到着したAGVから部品を受け取る様子

写真下:オペレーターの判断を支援する大型モニター。生産進捗や設備稼働状況をリアルタイムで確認できる。

生産工程全体を高度化するポイントは大きく2つあった。1つは、生産の前工程にある自動倉庫とマウンタ間をAGVでつなぎ、部品が切れる前に必要なパーツを自動的に供給すること。もう1つが、各装置の生産実績や稼動情報をリアルタイムに取得して、現場の意思決定を支援することだった。

そこで日立とJUKIは、「生産設備から出力される多種多様なデータをリアルタイムで処理し、制御へ戻す」といったデジタル技術と、「どのデータをどうつなぎ、どのように分析すると何が改善できるのか」といった運用ノウハウの両面からのアプローチを開始した。

特に、現場の状況を「見える化(Sense)」し、「分析(Think)」して、現場にフィードバックする「対策・改善(Act)」というサイクルを回していくIoT活用のノウハウと経験が、今回のプロジェクトでも活かされた。(図1)

「JUKIと何度も議論を重ねながら、各種設備からリアルタイムに収集したデータを見える化する仕組みと、稼働実績の分析結果などを素早く生産計画にフィードバックする仕組みを構築しました。現場が直感的に理解できる情報表示の仕方や、取得したデータを分析して工程の改善に反映する手法など、これまで蓄積してきたノウハウを活用しました」(田代)

まず部品入出庫業務では、設備から出力される部品切れの警告を受け、AGVが対象部品を自動倉庫からラインサイドまでオンデマンドに供給する。この工程では完全な無人化が実現し、在庫も自動倉庫で一元管理されるため、さらなる工数削減につながった。(写真上)

ライン内には生産進捗を見える化する大型モニターを設置。どこからも視野に入る画面を見れば、管理者と作業者が現場状況を正確に共有しながら、生産リソースの適正配置や生産計画の変更などを柔軟に判断できるようになる。多数のマウンタの稼働状況も表示されるため、現場がより迅速にアクションを起こせるようになった。(写真下)

「こうした取り組みの結果、設備稼働率がさらに向上し、少人数でも24時間ラインを稼動し続けることが可能となりました。管理者と作業者が数値を見ながら“会話”できるようになった効果も大きいですね。何か問題が起こった際、生産計画の立て方に問題があるのか、作業者の動きを変えればいいのか、改善方法を具体的に検討できます」(田代)

また、半年間にわたる取り組みによって開発された「プリント基板生産最適化ソリューション」の1つである「生産進捗・実績管理」は、JUKIのグループ企業であるJUKI産機テクノロジー株式会社(JTEC)にも導入し、効果検証が行われた。JTEC 生産技術部 生産技術課 課長の菅 浩平氏は、その導入効果を次のように説明する。

「大型モニターの情報を見ることで、次に何をやるべきか、どういった段取りを事前にしておくべきかといった対策を、タイムリーに判断できるようになりました。管理者と作業者の意識共有も図れるようになり、導入1ヶ月で生産性が約30%も向上しました」(菅氏)

あらゆる電子機器で使われるプリント基板は、多種多様なスマートデバイスやIoTセンサーの進展で、今後もさらなる需要拡大と多品種少量生産の流れが加速していく。そこで日立とJUKIは「プリント基板生産最適化ソリューション」をJUKIプロダクトと連携させ、スマートファクトリーを志向する国内外のユーザー向けに展開していく計画だ。将来的には各種設備から取得した情報をAIで分析し、最適な生産計画立案を支援したり、顧客設備の稼働率を最大化する「O&Mサービス」の提供も予定している。

「簡単に量産可能な製品は海外生産が増えていく一方で、多品種少量生産や、人の判断が加わるモノづくりは、まだまだ日本に多く残されています。そこで課題となっている後継者不足や人手不足を、ITやOTの力でどう高度化・自動化していくか。その解決に向けた技術やノウハウを今後も現場から発信し続けていくのが私たちの使命です」(田代)

生産のパラダイムを変え、イノベーションを巻き起こしていく源泉は、常に製造現場でのリアルな苦悩と改善の積み重ねにある。“モノづくり改革”の仕組みを自社で使う「ユーザー」、開発・提供を行う「ベンダー」、今回のように協創したソリューションを共に提供する「共同サービス提供者」という3つの顔を持つ日立は、これからも顧客との協創で国内外の製造業のデジタル変革を力強く支援していく。

JUKI産機テクノロジー株式会社 本社工場(秋田県横手市)

公開日: 2019年3月

ソリューション担当: 日立製作所 制御プラットフォーム統括本部