Una sfida comune crescente nel settore della produzione è la ricerca del modo migliore per soddisfare una domanda in costante cambiamento, stretta tra le esigenze dei clienti che si diversificano rapidamente e una competizione globale sempre più intensa. Negli ultimi anni, un numeros empre maggiore di produttori si è trovato nella necessità di realizzare una personalizzazione di massa, che sia in grado di offrire una produttività equivalente a quella della produzione di massa, anche nella produzione altamente diversificata a basso volume. Alcune aziende giapponesi hanno, quindi, iniziato a sfruttare i propri punti di forza, integrando tecnologie avanzate come l’Internet delle cose (IoT), i big data e l’intelligenza artificiale (AI) con tecniche di produzione specialistiche. Un buon esempio di questo approccio è Okuma Corporation, una delle principali aziende produttrici di macchine utensili. La produzione altamente diversificata a basso volume e l'assemblaggio di un numero elevato di componenti per soddisfare le diverse esigenze dei clienti è fondamentale per le macchine utensili destinate alla produzione. Leggete come Okuma sta affrontando con successo la sfida del cambiamento.

Il nuovo stabilimento Okuma lanciato per fornire i migliori servizi di produzione al mondo, visto dall’interno.

Okuma Corporation è un’azienda produttrice di macchine utensili complete, fondata circa 120 anni fa. Con sede nella prefettura di Aichi, in Giappone, questo leader a livello mondiale continua a crescere grazie a una gamma diversificata di macchine utensili che comprende torni computerizzati a controllo numerico (MCN) e macchine multitasking, centri di lavoro e smerigliatrici.

Nel 2013, Okuma ha avviato le attività di Dream Site1 (DS1) per realizzare "Made in Japan to Win Around the World" (Prodotto in Giappone per vincere in tutto il mondo). A quel tempo, l’impennata dello yen stava penalizzando la produzione in Giappone, spingendo molti operatori a spostare le proprie attività all’estero per sopravvivere. Ma Okuma ha riconosciuto che la propria competitività risiedeva nell'abilità produttiva maturata in Giappone nel corso della sua storia, e, contrastando le tendenze del settore, fece un forte investimento nelle proprie infrastrutture produttive nazionali.

Atsushi Ieki, Senior Executive Director di Okuma, ricorda che "sapevamo che l'industria manifatturiera giapponese avrebbe potuto recuperare terreno eliminando gli sprechi". Questa coraggiosa decisione portò a un ottimo risultato, soprattutto attraverso le macchine multitasking, i torni di medie e grandi dimensioni e i torni verticali prodotti da DS1, che automatizzano completamente gli impianti di produzione e visualizzano le condizioni operative, migliorando notevolmente la produttività e l'utilizzo della capacità produttiva.

Nel 2017 l'azienda ha costruito DS2, un’unità all'avanguardia che rappresenta un avanzamento di DS1 nel percorso verso la personalizzazione di massa delle macchine utensili. DS2 è stata progettata per produrre circa 4.000 componenti in lavorazioni di elevata diversificazione e basso volume, rispetto ai circa 1.000 di DS1, e per creare una gamma di torni e smerigliatrici di piccole e medie dimensioni. DS2 ha rappresentato la mission di Okuma di costruire un modello di produzione ad altissima efficienza, in grado di soddisfare tempi di produzione brevi dovuti a cambiamenti negli ordini, negli orari e nelle specifiche, producendo solo ciò che è necessario, solo quando richiesto e solo nelle quantità richieste.

Okuma ha preso in considerazione tre fattori chiave nel proprio tentativo di costruire una fabbrica all'avanguardia, in grado di realizzare la personalizzazione di massa. Il primo consisteva nel migliorare la produttività attraverso l'automazione, l'attività senza operatore, l'intelligence e i processi integrati. Il secondo era accelerare i cicli di controllo di fabbrica*. Il terzo, visualizzare la produzione per l'ottimizzazione totale.

In DS2, Okuma ha compiuto progressi in termini di automazione grazie all’impiego di robot avanzati e sistemi di produzione flessibili (FMS), concentrandosi sui suoi punti di forza nei sistemi intelligenti e in macchine intelligenti che integrano i processi. Grazie ai robot, Okuma è stata in grado di vincere le sfide della produzione convenzionale, migliorando la produttività nella lavorazione di componenti pesanti verso una produzione di elevata diversificazione e basso volume.

L'azienda ha affrontato nuove e grandi sfide nell'accelerare i cicli di controllo delle fabbriche e visualizzare la produzione per l'ottimizzazione totale, cercando collaborazioni esterne per garantire il successo in aree completamente nuove.

Secondo Ieki, "abbiamo cercato di collaborare con vari fornitori. I framework di ottimizzazione per interi stabilimenti sono, tuttavia, molto ampi e poche aziende sarebbero capaci di gestire il flusso totale che avevamo previsto. Ma Hitachi conosce ogni passaggio della produzione e dispone di tecnologie per il controllo delle linee di produzione e di interi impianti. Ci siamo resi conto che potevamo accelerare i cicli di controllo della fabbrica e visualizzare la produzione per raggiungere un'ottimizzazione totale, fondendo l'esperienza di Hitachi con le nostre competenze".

L'attività di Hitach presso l'Omika Works ha influenzato la scelta di Okuma. Questa struttura sviluppa e produce sistemi di controllo per ferrovie, energia, trattamento delle acque e altre infrastrutture sociali, ed è attiva nella produzione altamente diversificata a basso volume, come Okuma.

Per garantire una produzione efficiente di diverse famiglie di prodotti, Omika Works ha costruito un ambiente IoT on-site che utilizza le etichette IC di Identificazione a radiofrequenza (RFID). La raccolta e l'utilizzo in tempo reale delle informazioni relative a persone, macchine e materiali hanno consentito alla struttura di dimezzare i tempi di realizzazione dei prodotti principali. Una configurazione di produzione altamente efficiente combina tecnologia operativa (controllo e operazioni) e informativa (analisi dati e applicazioni). Ieki ricorda che l'approccio di Hitachi è stato estremamente utile per Okuma.

Così, Okuma e Hitachi hanno intrapreso la strada della creazione collaborativa. Per il loro progetto, i rappresentanti chiave di Okuma e Hitachi si sono incontrati ripetutamente per discutere di un nuovo framework di produzione. Hanno passato in rassegna ogni cosa, riconfermando gli obiettivi a livello di gestione per migliorare notevolmente la produttività a livello di lavorazione on-site, riducendo i tempi di consegna e visualizzando i processi di produzione.

Combinando l'esperienza di Hitachi con il know-how di Omika Works e di DS1 di Okuma, i due partner hanno creato un sistema di controllo di processo che accelera i cicli di controllo della fabbrica e un sistema di monitoraggio dello stato operativo e di avanzamento per supportare l'evoluzione della visualizzazione della produzione.

Omika Works di Hitachi, che ha influenzato il nuovo stabilimento di Okuma, ha costruito un ambiente IoT interno che utilizza le etichette IC di Identificazione a radiofrequenza (RFID) per dimezzare i tempi di realizzazione dei prodotti principali.

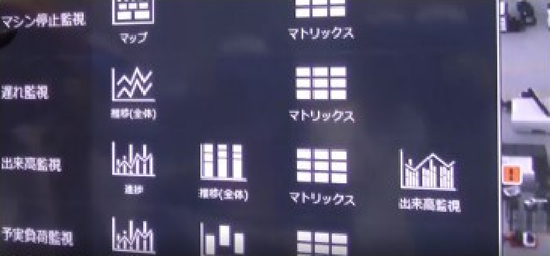

Elenco degli impianti di produzione da monitorare

Informazioni dettagliate disponibili eseguendo il drill down.

Sebbene sia ancora agli inizi, DS2 si è già dimostrata efficace. Ad esempio, ha accelerato i cicli di controllo della fabbrica impartendo le istruzioni di lavoro su base oraria invece che settimanale, in configurazioni convenzionali.

Utilizzando le etichette RFID implementate da Omika Works di Hitachi, Okuma è stata in grado di centralizzare la gestione del tracciamento delle parti on-site. Sebbene fosse già in grado di tracciare le parti fino al livello di processo, Okuma ora sa dove si trovano tutti i componenti su base oraria, compresi quelli che si muovono tra i processi.

Okuma è stata in grado di integrare la visualizzazione della produzione utilizzando l’IoT per raccogliere e collegare i dati sullo stato di avanzamento della produzione e sugli stati operativi delle strutture che utilizzano l’IoT. Hitachi ha sviluppato un sistema per effettuare analisi avanzate dei dati raccolti. Il sistema consente a Okuma di rilevare i colli di bottiglia del processo (compresi i ritardi nei processi precedenti e i guasti on-site) e di implementare misure di ottimizzazione totale.

Hitachi prevede di utilizzare l'intelligenza artificiale per perfezionare questo sistema, in modo da generare automaticamente piani di produzione di alta precisione man mano che le situazioni delle officine si modificano.

Per questi sistemi di controllo di processo, ha applicato la Soluzione di Ottimizzazione della Pianificazione della Produzione, grazie alla piattaforma IoT "Lumada".

Ieki osserva che "in precedenza, i tempi di lavorazione di alcune parti superavano le richieste. Tuttavia, dopo aver implementato l’Ottimizzazione della Pianificazione della Produzione, siamo stati in grado di soddisfare i cambiamenti improvvisi e di rispettare i tempi di lavorazione standard. Se possiamo accorciare i tempi di produzione, per noi diventa più efficiente produrre in Giappone che in qualsiasi altra parte del mondo. Accelerare i cicli di controllo della fabbrica e l'evoluzione della visualizzazione della produzione migliorerà il rendimento di intere fabbriche, rendendo i cicli PDCA più veloci. Pertanto, questa configurazione è fondamentale per migliorare la nostra competitività a livello globale".

Okuma sta perseguendo un'automazione completa utilizzando robot industriali.

Okuma prevede di applicare l’esperienza di DS2 in altre fabbriche per migliorare la produttività dell'intera azienda, rispondendo alle diverse esigenze dei clienti nel mercato globale. A lungo andare, creerà nuovi servizi che contribuiranno a realizzare una produzione più intelligente per i propri clienti.

Ieki afferma che "Okuma mira a diventare la migliore azienda di servizi di produzione al mondo. Oggi, il valore di qualsiasi azienda si è spostato dai prodotti alla conoscenza generata. Per questo, la conoscenza manifatturiera è l'esperienza accumulata nei siti di produzione. La capacità di fornire questo valore ai clienti diventerà uno degli obiettivi chiave della creazione collaborativa tra Okuma e Hitachi".

Okuma ha ottenuto un grande successo nell'implementazione dell'IoT per la personalizzazione di massa nella produzione di macchine utensili. Facendo ciò, l'azienda ha dimostrato il potenziale illimitato delle fabbriche di prossima generazione. La raccolta e l'analisi dei big data all'interno e all'esterno delle fabbriche e l'applicazione alle fasi di approvvigionamento, produzione, vendita, manutenzione e distribuzione consentiranno di adeguare le previsioni della domanda alle esigenze dei clienti e di ottimizzare la produzione in tutto il mondo. Questo modello per le fabbriche di prossima generazione potrebbe contribuire a migliorare la produttività in tutto il mondo e mettere in luce il settore manifatturiero giapponese.

Okuma prevede di applicare le competenze acquisite dal nuovo stabilimento ad altre fabbriche per realizzare i migliori servizi di produzione al mondo.

Data di rilascio: Ottobre 2017

Soluzioni ad opera di: Hitachi, Ltd. Business Unit Industria e Distribuzione