増加するエネルギー需要を背景に、深海に眠る石油・天然ガスの開発が進んでいる。近年では、FPSO*という洋上浮体式の生産設備による開発が主流となっている。そんな中、ブラジル沖の洋上では、日立が開発したFPSO用遠心圧縮機が、海洋資源の生産現場で活躍している。

動画「世界を支える気体の力 ~日立グループの圧縮機事業~」

世界的にエネルギー需要が増加する中、油田・ガス田の開発は、陸上から北海やメキシコ湾などの海洋へと移行している。そうした海底資源の開発は、海底に固定する固定式のプラットフォームに比べ、海上での工事期間が少なく、どんな水深にも対応できるなどのメリットから、洋上で石油・ガスを生産し、生産した資源を設備内のタンクに貯蔵して直接輸送タンカーへの積み出しまで行うFPSOという設備が主流となっている。

このFPSOにおいて、無駄なく原油を採取するためには、原油とガス成分を分離する圧縮機が最も重要なコンポーネントとなる。というのは、圧縮機を使ってガスを送り込むことで、総埋蔵量の40~50%という、通常のおよそ倍の割合で原油を産出することができるといわれているからだ。

強度信頼性を確保した上で、従来比23%の軽量化を実現したベースプレートの設計

日立は、1911年に国産初の圧縮機を開発して以来、電気電子関連や自動車、鉄鋼、化学、食品、医薬など、幅広い分野の圧縮機を設計製造してきたが、昨今ではFPSO用遠心圧縮機の開発にも取り組んでいる。

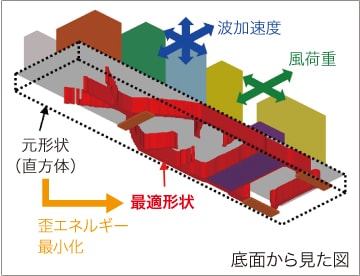

そもそも圧縮機は、「都度生産」と呼ばれる、お客さまの仕様などに従ってそのつど生産される製品である。日立はお客さまのニーズに応えるため、高効率やFPSOをテーマにした圧縮機の研究開発を特別研究として進めていた。FPSOはいわばタンカーを改造した設備であり、船上積載量やスペースの制限もあるため、搭載される圧縮機トレインは、洋上の波・風による上下動やねじれに耐えるための強度信頼性の確保に加え、軽量化という相反する特性を両立させなければならない。日立は、研究開発を重ねた結果、振動・強度解析を実施し、洋上負荷に最適な剛性を持ちながら構成部材量を低減した桁構造を持つベースプレートの設計手法を確立した。その成果がお客さまに認められ、2011年、日立はFPSO用遠心圧縮機を初めて受注した。

笠戸事業所で組み立てられた圧縮機トレイン。事業所内の港よりタイに運び圧縮機モジュールに組み込んだ後に、シンガポールの造船所で船上に取り付けられる

船上に取り付けられ、現在稼働中の日立の遠心圧縮機

エネルギー自給率の向上を図っているブラジルでは、その近海での海洋資源の開発が急ピッチで進んでおり、日立が受注した圧縮機も、ブラジル沖において同国の海洋開発船保有会社(OSX3 Leasing B.V.社)が運用するものである。受注から出荷までわずか11か月しかない短納期であるため、日立にとっては、開発を並行して進めながら納品に取り組むという挑戦的なプロジェクトだった。日立は、確立された設計手法に基づき、波や風によって生じる船体の歪みが、デッキに搭載される圧縮機に伝わらないようにするため、特殊な部品を使って3点で支持する構造とし、土台となるベースプレートの強度を高めるとともに、省スペース化、軽量化を図った。とりわけベースの桁の配置において強度の確保と軽量化の両方を実現したのは、構造最適化をはじめとする日立の独自技術である。

また、遠心圧縮機は、通常、パッケージとして提供される。圧縮機本体に加え、モーターや蒸気タービン、ガスタービンなどの駆動機、変速機などがベースプレートと呼ばれる架台上に配置されるわけだ。今回の圧縮機トレインは、構造最適化によって軽量化されたとはいえ、全長17m、幅4m、重量150tもの巨大なもの。そのため、ベースの製作や組み立て、配管は、鉄道車両を製造・出荷している日立の笠戸事業所(山口県)で対応することになった。

このように開発から製造にいたる一連の過程では、研究所や他部門の事業所とも連携し、日立グループの総力が結集された結果、予定の翌2012年8月にFPSO用遠心圧縮機を納入することができた。4台の圧縮機は事故もなく現在も稼働中。短納期対応、お客さまの細かいニーズへの対応など、技術力とともに日立の現場力がお客さまの高い評価につながっている。

その後、日立は2012年に6台、2015年に6台と、いずれもブラジル沖におけるFPSO用遠心圧縮機を受注。同時に、2012年、メンテナンスなどアフターサービスの拠点としてブラジル・サンパウロにHITACHI-MYCOM社(HITACHI-MYCOM Maintenance & Solutions Ltd.)を設立した。ブラジル沖は多くの海底油田が発見されており、FPSOの需要が引き続き高いと予想されるが、日立はブラジルを中心にして、アフリカ、アジアでの展開も視野に入れた取り組みを始めている。

メンテナンスサービス拠点としてサンパウロに設立されたHITACHI-MYCOM社

さらに、日立は超高圧圧縮機の開発も推進している。超高圧圧縮機は、FPSOのEOR(Enhanced Oil Recovery:石油の回収増進)のほか、深海にCO2を圧入・貯留するCCS(Carbon Dioxide Capture & Storage)という用途も見込まれている。ただし、超高圧の吐出圧力をはじめ、構造や振動に対する高信頼性、強酸性ガスによる腐食への耐性が必要であるなど、非常に厳しい要件が求められることになり、日立は実機の試作開発による技術確立をめざしている。

石油・天然ガスといったエネルギー資源は、新興国のみならず世界の国と地域にとって、ますます重要になってきている。日立は、石油・天然ガスを高効率・安定的に生産するために不可欠な圧縮機の開発・製造を通じ、今後も世界の人々の暮らしを支えていく。

公開日: 2015年7月

ソリューション担当: 日立製作所 インダストリアルプロダクツビジネスユニット